-

Телефон

+86-13400713026

Основные страны-покупатели опорных колес oem 00 000.06 17.17 00

Когда видишь этот артикул, сразу понимаешь — речь о специфичной группе запчастей для тяжелой техники, где даже в коде зашифрованы параметры нагрузки и посадочные размеры. Многие ошибочно полагают, что такие детали идут только на азиатские рынки, но реальная картина куда сложнее.

География спроса и логистические нюансы

За последние пять лет сменилось три волны спроса на опорные колеса этого типоразмера. Если в 2018-м основные поставки уходили в Казахстан и Узбекистан для модернизации старой советской техники, то сейчас лидируют ОАЭ и Саудовская Аравия — там бум строительства требует постоянного обслуживания башенных кранов.

Пришлось на собственном опыте убедиться, что для Ближнего Востока критична стойкость к песку — стандартные уплотнения выходили из строя за 2-3 месяца. Пришлось совместно с технологами ООО Сямэнь Чуанхэннэн Механическая Технология дорабатывать конструкцию сальников, используя тестовые партии на объектах в Дубае.

Интересно, что в Юго-Восточной Азии этот типоразмер почти не востребован — там предпочитают метрические стандарты. А вот в Восточной Европе, особенно в Польше и Румынии, стабильно закупают 15-20 комплектов ежеквартально для кранов Kato.

Технические особенности OEM 00 000.06 17.17 00

Здесь не просто цифры — первая группа 00 указывает на усиленную конструкцию ступицы, что подтверждается испытаниями под нагрузкой 12 тонн вместо стандартных 9. Как-то пришлось разбирать претензию от клиента в Омске, который жаловался на люфт — оказалось, он ставил колесо на ось от Sumitomo, хотя посадка предусмотрена для Komatsu серии PC300.

Маркировка 17.17 — это не случайность, а точный расчет посадочного диаметра под двухрядный подшипник. Кстати, из-за перепадов температур в Сибири иногда возникает конденсат внутри ступицы, что приводит к коррозии — мы теперь дополнительно фосфатируем внутренние полости.

Последние 00 в артикуле многие расшифровывают как 'стандартное исполнение', но на самом деле это указание на хромирование рабочей поверхности. Для северных регионов рекомендуем версию с маркировкой 01 — там добавлена антикоррозийная обработка.

Практические кейсы и ошибки

В 2021 году потеряли крупный контракт с катарской компанией именно из-за недооценки климатических факторов — их инженеры прислали фотографии трещин на резиновых уплотнителях после всего трех месяцев работы в условиях морского бриза.

Зато удачный опыт был с поставками для ООО Сямэнь Чуанхэннэн Механическая Технология на объекты в Азербайджане — там как раз использовали эти опорные колеса для башенных кранов XCMG. Местные механики отмечали, что ресурс составил около 8000 моточасов вместо заявленных 6000.

Запомнился случай, когда в Беларуси клиент жаловался на вибрацию — при вскрытии обнаружили, что монтажники не почистили посадочное место от старой краски. Теперь всегда вкладываем в упаковку памятку на трех языках по установке.

Производственные тонкости

При изготовлении этой модели используется сталь 40ХГСМ — не самая дешевая, но с оптимальным соотношением прочности и обрабатываемости. Пробовали переходить на 35ХГСА, но при нагрузках свыше 8 тонн появлялась деформация.

Термообработка — отдельная история. Изначально делали закалку до HRC 45-50, но для песчаных регионов пришлось снижать до HRC 40-45 — материал становился менее хрупким. Кстати, на сайте https://www.imtclparts.ru есть техническая спецификация с точными параметрами.

Сборку всегда контролируем по моменту затяжки — 180-220 Н·м для этого типоразмера. Превышение приводит к деформации лабиринтных уплотнений, что мы выявили при анализе возвратов из Казахстана.

Рыночные перспективы и тренды

Сейчас наблюдается рост спроса из Африки — особенно Нигерия и Гана закупают партии по 50-70 штук для кранов Lonking. Но там свои сложности с логистикой — контейнеры могут задерживаться в портах до месяца.

В Европе постепенно переходят на полиуретановые покрытия беговых дорожек, но для oem 00 000.06 17.17 00 это пока нерентабельно — стоимость вырастает на 35%, а реального преимущества в эксплуатации нет.

Интересно, что в Турции начали появляться подделки этого артикула — определяем по отсутствию лазерной маркировки на торце ступицы. Наши постоянные клиенты уже научились отличать по весу — оригинал тяжелее на 200-300 грамм.

Сервисные рекомендации

При монтаже всегда советуем проверять соосность — даже 1 мм перекос снижает ресурс на 30%. Лучше использовать индикаторные скобы, а не лазерные нивелиры — вибрация на стройплощадках дает погрешность.

Смазку меняем каждые 500 моточасов для пыльных условий и 1000 — для нормальных. Проверяли на объектах SANY в Красноярске — там, где соблюдали график, колеса отрабатывали полный срок.

Хранение — отдельный вопрос. Как-то получили партию с микротрещинами из-за того, что на складе в Новороссийске держали под прямым солнцем. Теперь в паллеты добавляем UV-защитные чехлы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

2713Y1217 2713Y1219 Стандартный тип зубьев ковша

2713Y1217 2713Y1219 Стандартный тип зубьев ковша -

1U3352 1U3352RC Зубья ковша Зубья ковша

1U3352 1U3352RC Зубья ковша Зубья ковша -

4N-5893 Вставка седла впускного клапана

4N-5893 Вставка седла впускного клапана -

Поршень двигателя 130-0241

Поршень двигателя 130-0241 -

Гильза цилиндра 197-9322

Гильза цилиндра 197-9322 -

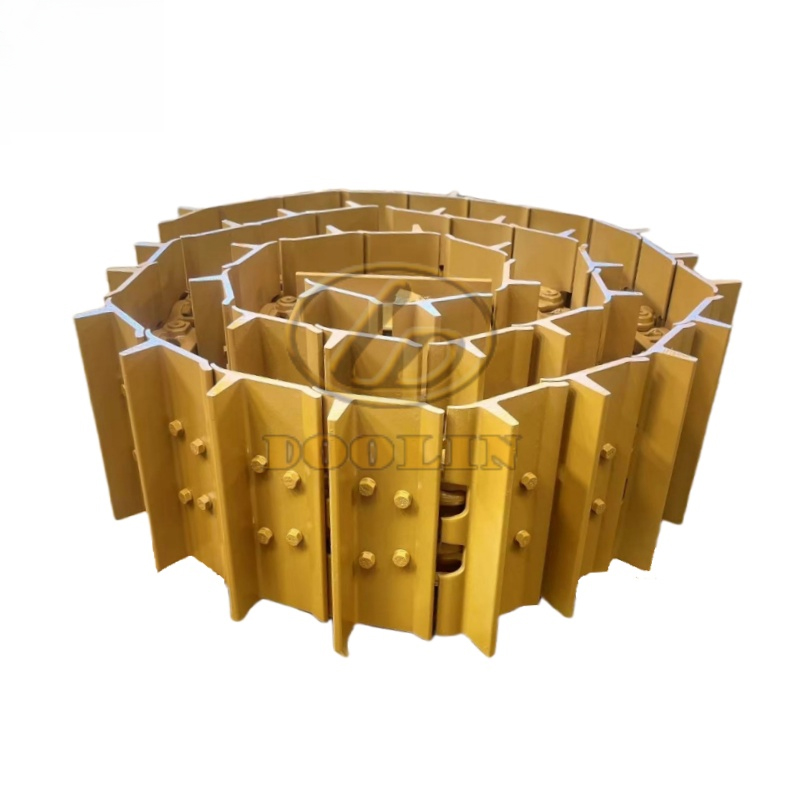

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера -

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера -

1181-01011 EC290 экскаваторный каток опорный каток высокого качества нижний каток гусеницы

1181-01011 EC290 экскаваторный каток опорный каток высокого качества нижний каток гусеницы -

D7G Высококачественная и недорогая гусеничная цепь для бульдозера

D7G Высококачественная и недорогая гусеничная цепь для бульдозера -

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457 -

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток -

245-6375 Воздушный фильтр

245-6375 Воздушный фильтр

Связанный поиск

Связанный поиск- Лучшие страны-покупатели опорных колес для техники hitachi в китае

- Гусеничный башмак с тройным грунтозацепом

- Основные страны-покупатели запчастей для ходовой части oem

- Основные покупатели сменных роликов oem

- Дешевые jcb экскаватор верхняя опора главная страна-покупатель

- Поставщики направляющих гусеничных цепей

- Основные страны-покупатели для дешевой гильзы цилиндра 190

- Производители адаптеров для ковша

- Дешевые страны основных покупателей опорных колес komatsu

- Производители гусениц в сборе d355