-

Телефон

+86-13400713026

Основные страны-покупатели опорных колес oem

Когда говорят про основные страны-покупатели опорных колес oem, сразу представляют Европу или Штаты, но на деле картина сложнее. Многие забывают, что OEM-поставки — это не просто ?продали партию?, а постоянная адаптация под техпроцессы заказчика. Мы в ООО Сямэнь Чуанхэннэн Механическая Технология через это прошли: вроде бы колесо подходит по чертежам, а при монтаже на технику Komatsu или Volvo вылезают нюансы — то посадочное место на пару миллиметров уже, то нагрузку динамическую не выдерживает. Вот эти миллиметры и определяют, кто останется на рынке, а кто уйдет в статистику ?попробовали и закрылись?.

География спроса: где ищут OEM-колеса для спецтехники

Если брать чистые объемы, то Германия и Польша стабильно в топе, но не потому, что там много заводов, а из-за логистических хабов. Немцы, например, часто заказывают под Caterpillar и Liebherr, но требуют сертификаты по DIN 18800 — это отдельная головная боль. У нас был случай, когда партию забраковали из-за отклонения в твердости поверхности всего на 3 HB. Пришлось перестраивать термообработку, хотя по ISO 9001 всё было в норме.

С Восточной Европой проще в плане допусков, но там жёстче ценовое давление. Чехия, Словакия — там часто берут колеса под JCB и Doosan, но ждут скидок за большой объём. А вот скандинавы (Швеция, Норвегия) платят без торга, но требуют устойчивость к морозам до -40°C. Для таких заказов мы в ООО Сямэнь Чуанхэннэн Механическая Технология тестируем резиновые бандажи на хладостойкость — без этого даже не стоит предлагать.

Турция — отдельный разговор. Там покупатели хотят ?как у Komatsu, но дешевле?, и часто экономят на мелочах вроде защитных крышек подшипников. В итоге колеса выходят из строя через полгода в пыльных карьерах. Мы пробовали упрощать конструкцию, но после трёх возвратов вернулись к стандартным решениям — репутация дороже.

Профиль клиента: кто реально заказывает OEM-компоненты

Часто думают, что основные страны-покупатели опорных колес oem — это гиганты вроде XCMG или SANY. На деле 60% заказов идут от средних сборщиков, которые делают кастомные машины для локальных рынков. Например, в Малайзии есть заводы, которые берут наши колеса для кранов на шасси Howo — там важна стойкость к влажному климату.

Сервисные центры — ещё один пласт. Они заказывают колеса как запчасти, но с маркировкой OEM, потому что конечные клиенты доверяют только ?оригиналу?. Мы для таких случаев делаем лазерную гравировку логотипов — выглядит как заводская деталь, хотя по сути это наша разработка.

А вот с дилерами сложнее. Бразильские партнёры, к примеру, требуют удлинённые оси под специфичные погрузчики — пришлось разрабатывать усиленные версии с двойным уплотнением. Но тут есть риск: если объёмы не вырастут, оснастка не окупится. Пока держим минимальный запас для тестовых поставок.

Технические нюансы: почему одни рынки принимают, а другие — нет

В Европе главное — документация. Нам для поставок в Финляндию пришлось делать полный пакет от сертификата на сырьё до протоколов виброиспытаний. Зато теперь эти отчёты используем и для других клиентов — сократили время согласования на 30%.

В Азии другой подход: там смотрят на стоимость за штуку и скорость поставки. Для Южной Кореи мы, бывало, делали экстренные партии за 10 дней, но брали доплату за срочность. Важный момент: корейцы не любят изменения в конструкции без уведомления, даже если они улучшают продукт. Однажды обновили покрытие антикором — получили рекламацию, хотя колеса стали долговечнее.

С Ближним Востоком работаем через дистрибьюторов в ОАЭ. Там основной запрос — стойкость к песку и высоким температурам. Стандартные уплотнения выходили из строя за 2-3 месяца, пока не перешли на лабиринтные уплотнения с тефлоновыми вставками. Дороже, но ресурс вырос втрое — это оценили в Саудовской Аравии и Катаре.

Ошибки и уроки: что не пишут в рекламных каталогах

Когда только начинали с OEM, думали, что главное — точное соответствие чертежам. Оказалось, нет. Для Hitachi, например, важен не только размер, но и балансировка — если колесо биет даже в пределах допуска, его забракуют на сборочной линии. Пришлось покупать немецкий балансировочный станок, хотя изначально считали это излишеством.

Другая ошибка — недооценка упаковки. Для поставок в Канаду использовали обычную плёнку, а колеса приходили с ржавчиной из-за перепадов влажности в трюме судна. Теперь пакуем в вакуум с силикагелем — дополнительные $0.80 на единицу, но сохраняем товарный вид.

Самое болезненное — когда меняют стандарты. Volvo в прошлом году обновила требования к шумоизоляции, и половина наших образцов не прошла тесты. Месяц переделывали резиновые элементы, потеряли контракт на 5000 штук. Зато теперь в ООО Сямэнь Чуанхэннэн Механическая Технология создали отдел мониторинга стандартов — отслеживаем изменения у основных брендов заранее.

Перспективы: куда движется рынок OEM-колес

Сейчас вижу тренд на унификацию: клиенты хотят, чтобы одно колесо подходило и на Caterpillar, и на Hyundai. Мы разрабатываем модульную систему с interchangeable компонентами — пока в тестовой стадии, но отзывы из Австралии обнадёживают.

Экология становится фактором выбора. В Швеции уже спрашивают про процент вторичного сырья в конструкции. Пришлось пересматривать литье — теперь используем до 15% рециклята без потери прочности.

Цифровизация тоже меняет правила. Крупные игроки вроде Liebherr внедряют QR-коды на деталях — по ним можно посмотреть всю историю производства. Мы на https://www.imtclparts.ru запустили личные кабинеты для клиентов, где видны статусы заказов и техдокументация. Мелкие покупатели пока не оценили, но для OEM-партнёров это плюс при аудитах.

В целом, основные страны-покупатели опорных колес oem остаются теми же, но запросы усложняются. Уже недостаточно сделать просто прочное колесо — нужно предугадать, как оно поведёт себя в конкретном климате, под конкретной нагрузкой и даже при определённых методах обслуживания. Мы в ООО Сямэнь Чуанхэннэн Механическая Технология за 15 лет научились главному: слушать не только отдел закупок, но и механиков на площадках. Их замечания про ?скользит на мокром бетоне? или ?быстро изнашивается при боковых нагрузках? ценнее любых маркетинговых отчётов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

E262-3046 E262-3027 Адаптер для зубьев ковша

E262-3046 E262-3027 Адаптер для зубьев ковша -

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G -

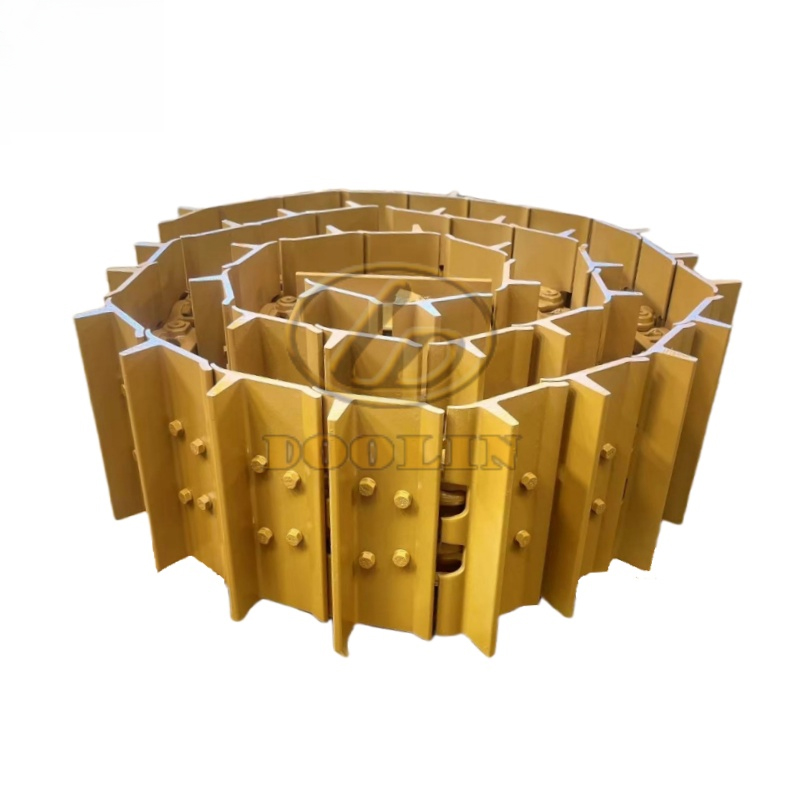

D7G высококачественный стандартный сегментный бульдозер для сегментной группы

D7G высококачественный стандартный сегментный бульдозер для сегментной группы -

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера -

4W-5698 Главный подшипник

4W-5698 Главный подшипник -

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

Корпус поршня двигателя 9Y-7212

Корпус поршня двигателя 9Y-7212 -

6I-4575 Шестерня привода масляного насоса

6I-4575 Шестерня привода масляного насоса -

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка -

1181-01011 EC290 экскаваторный каток опорный каток высокого качества нижний каток гусеницы

1181-01011 EC290 экскаваторный каток опорный каток высокого качества нижний каток гусеницы -

205-70-19570RC Зубья ковша для сверхпрочных скальных пород

205-70-19570RC Зубья ковша для сверхпрочных скальных пород

Связанный поиск

Связанный поиск- Производитель цепных звеньев в сборе гусениц cat 320

- Производитель цепей d7g

- Шестерня привода насоса

- Лучшие покупатели гусеничной цепи t 170 из китая

- Звенья гусеницы в сборе

- 50 21 425сп каток поддерживающий

- Цена нижнего катка экскаватора

- Изготовление зубьев ковша экскаватора на заказ

- Ведущий китайский поставщик гусеничных плит в сборе для экскаваторов и бульдозеров

- Основные страны-покупатели для komatsu 14x 30 опорное колесо 00182