-

Телефон

+86-13400713026

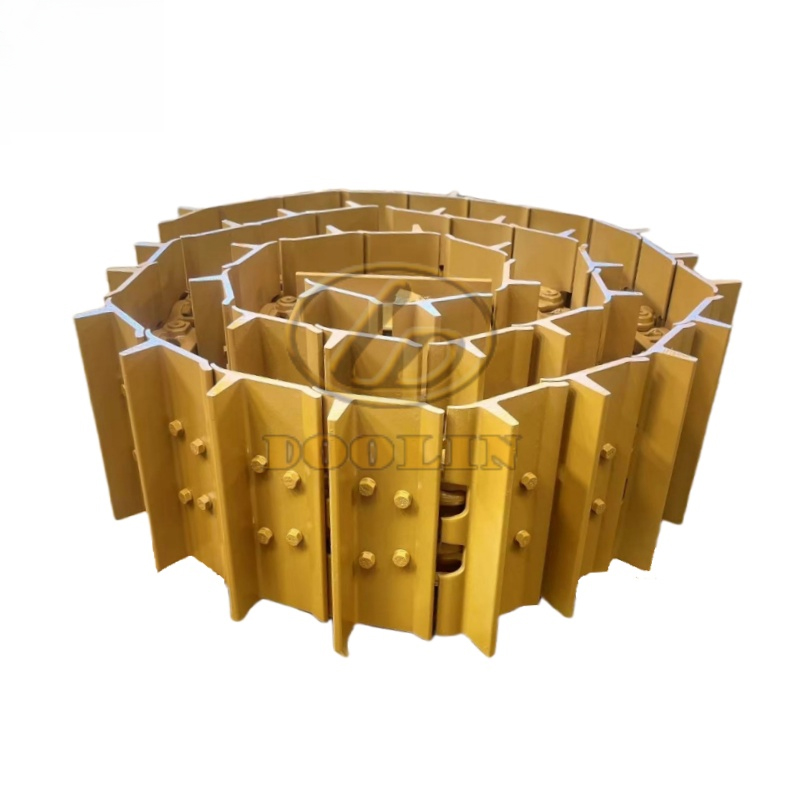

Основные страны-покупатели гусеничных пластин oem t 170

Если говорить про гусеничные пластины T170, многие сразу думают о Китае или России, но реальная картина по импорту куда интереснее — например, Польша внезапно стала ключевым игроком в прошлом квартале.

География спроса и локальные нюансы

Сейчас основные закупки идут из Восточной Европы — Польша, Румыния, реже Чехия. Но тут есть подвох: в Польше, например, часто требуют модификации креплений под местные грунты, а стандартные Т170 иногда ?выскакивают? на глинистых участках. Мы в ООО Сямэнь Чуанхэннэн Механическая Технология как-то отгрузили партию без учёта этого нюанса — потом разбирались с рекламациями.

Южная Америка выглядит перспективно, но там вечная история с логистикой. Бразильские клиенты готовы платить за быструю доставку, но таможенные задержки съедают всю выгоду. Кстати, их инженеры часто спрашивают про совместимость с Hitachi — видимо, там много гибридной техники в парках.

А вот Ближний Восток стабильно берёт базовые версии, но мелкими партиями. Казалось бы, пустыня — идеальные условия для гусениц, но песок + перепады температур дают ускоренный износ именно в местах креплений. Мы пробовали делать усиленные варианты для ОАЭ, но по цене не вышло — местные дилеры предпочли корейские аналоги.

Технические подводные камни

С T170 вечная головная боль — калибровка отверстий под пальцы. Даже у OEM бывают расхождения в пару миллиметров, а на старых экскаваторах это критично. Как-то раз пришлось вручную доводить партию для финского заказчика — их Volvo EC210 ?не принимал? штатные пластины.

Закалка — отдельная тема. Российские клиенты часто просят ?пожестче?, но потом жалуются на трещины при -30°. Пришлось разработать компромиссный вариант с двойной термообработкой — дороже, но для Урала и Сибири работает.

Кстати, про нашу компанию — с нашими 15 годами в запчастях для Caterpillar и Komatsu мы изначально делали ставку на адаптацию под локальные рынки. Не всегда получалось: для японских Hitachi пришлось полностью менять технологию наплавки, но сейчас это наш козырь в переговорах с азиатскими партнёрами.

Логистические парадоксы

Морские перевозки — отдельный ад. Гусеницы для Doosan из Кореи иногда доходят быстрее, чем наши же пластины до Новороссийска. В прошлом году пробовали комбинировать ж/д + авто — вышло дешевле, но две партии пришли с коррозией из-за конденсата в контейнерах.

Ещё нюанс: страны СНГ часто заказывают через российских посредников, но те экономят на упаковке. Результат — царапины на рабочей поверхности, потом клиенты винят качество стали. Пришлось вводить многослойную обрешётку, хотя это +12% к стоимости.

Ценовая политика и конкуренция

Турецкие конкуренты сейчас активно демпингуют, но их литьё не выдерживает нагрузок на карьерах. Мы пробовали снижать цены, но выяснилось — европейцы готовы платить за гарантию 8000 моточасов. Кстати, для T170 этот показатель вообще редко кто проверяет в полевых условиях.

Индия — тёмная лошадка. Их производители копируют всё, включая бракованные партии. Как-то получили на анализ ?оригинальные? пластины из Мумбаи — оказалось, перекалённый чугун вместо стали 40Х. Сейчас рассматриваем локализацию производства там, но пока смущает слабая защита патентов.

В ООО Сямэнь Чуанхэннэн мы извлекли урок: вместо гонки за дешевизной лучше делать акцент на ремонтопригодности. Наши пластины под бренды типа Liugong или XCMG можно перевернуть 3-4 раза без потери геометрии — это и стало ключевым аргументом для немецких логистических компаний.

Перспективы и личные наблюдения

Сейчас вижу смещение спроса на универсальные модели — те же Т170, но с возможностью установки на JCB и Case. Молодые компании типа Lonking вообще не привязываются к OEM, лишь бы совместимость была.

Интересно, что африканские рынки (особенно Нигерия) начали интересоваться не отдельными пластинами, а комплектами с пальцами и втулками. Видимо, устали от несовместимых компонентов. Мы как раз тестируем такие ?сборки? — пока идёт сложно, но в Гане уже есть первые положительные отзывы.

Если резюмировать — будущее за гибкими решениями. Те же гусеничные пластины OEM T170 должны быть ?заточены? не под бренд, а под тип эксплуатации. Карьеры, стройки, лесозаготовки — везде свой профиль износа. И да, пора признать: иногда клиенту нужнее кастомный крепёж, чем ?идеальная? сталь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера -

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G -

1W-8922 Комплект поршневых пальцев

1W-8922 Комплект поршневых пальцев -

Корпус поршня двигателя 9Y-7212

Корпус поршня двигателя 9Y-7212 -

5N-5692 Генератор 24 В

5N-5692 Генератор 24 В -

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы -

1U3352 1U3352RC Зубья ковша Зубья ковша

1U3352 1U3352RC Зубья ковша Зубья ковша -

4W-5698 Главный подшипник

4W-5698 Главный подшипник -

Детали ходовой части бульдозера D7G D7H Высококачественный поддерживающий каток

Детали ходовой части бульдозера D7G D7H Высококачественный поддерживающий каток -

205-70-19570RC Зубья ковша для сверхпрочных скальных пород

205-70-19570RC Зубья ковша для сверхпрочных скальных пород -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

Связанный поиск

Связанный поиск- Поставщики опорных колес 00 000.06 17.17 00

- Поставщики запасных частей для опорных катков

- Основной покупатель роликов oem shantui

- Основные страны-покупатели дешевых корпусов поршней

- Ведущие страны-покупатели для опорных колес 032601 из китая

- Ведущий покупатель гусеничных плит для экскаваторов

- Поставщики катков для бульдозеров

- Основные покупатели гусеничных цепей oem komatsu

- Дешевые основные страны-покупатели дешевых алюминиевых подшипников со стальной опорой

- Основные страны-покупатели седел oem4n5893