-

Телефон

+86-13400713026

Основные покупатели поршневых пальцев oem

Когда говорят про поршневые пальцы OEM, многие сразу представляют гигантов вроде Komatsu или Caterpillar, но на деле картина сложнее. За 15 лет работы с запчастями для спецтехники я убедился, что ключевые клиенты — это не только производители, а целая сеть ремонтных мастерских и дилеров среднего звена, которые ищут баланс между ценой и долговечностью. Например, наш партнёр ООО 'Сямэнь Чуанхэннэн Механическая Технология' через сайт imtclparts.ru часто сталкивается с запросами на пальцы для старых моделей Hitachi или Volvo, где оригинал уже не выпускается, а аналоги не всегда выдерживают нагрузки. Это та самая ниша, где OEM-компоненты становятся золотым дном, если правильно оценить требования к материалу и термообработке.

Кто реально покупает и почему

Основной поток заказов идёт от региональных сервисных центров, которые обслуживают строительную технику. Например, в Сибири часто запрашивают пальцы для бульдозеров Komatsu D65 — там морозы и грязные условия работы быстро убивают слабые аналоги. Но интересно, что многие покупатели сначала скептически относятся к неоригинальным OEM-деталям, опасаясь подделок. Мы в таких случаях показываем тесты на износ: наш поставщик ООО 'Сямэнь Чуанхэннэн' использует легированную сталь 40Х, а не дешёвый углеродистый сплав, и это видно по микроструктуре после разборки.

Ещё один сегмент — небольшие строительные бригады с погрузчиками типа Liugong или XCMG. Они редко покупают крупные партии, но постоянно ищут замену срочно сломавшимся деталям. Здесь важно не просто предложить палец, а сразу укомплектовать его стопорными кольцами и рекомендациями по зазорам. Я помню случай, когда клиент в Воронеже пожаловался, что палец 'выскочил' после двух недель работы — оказалось, монтажник не учёл тепловое расширение, и мы теперь всегда прикладываем памятку по установке.

Крупные дилеры, конечно, тоже в списке, но они чаще заказывают под собственной маркировкой. Например, для линеек Doosan или Hyundai мы поставляем пальцы в нейтральной упаковке, а они уже наносят свою этикетку. Это требует отдельной сертификации и проверки каждой партии, но зато даёт стабильный объём.

Ошибки в подборе и как их избежать

Самая частая проблема — несовпадение по твёрдости поверхности. Как-то раз мастер из Краснодара прислал фото сколов на пальце для экскаватора Hitachi Zaxis — мы разобрались, что он купил деталь с закалкой только до HRC 55, хотя для ударных нагрузок нужно минимум HRC 60. Теперь мы в описании на imtclparts.ru прямо указываем: 'для тяжёлых условий — азотирование до 62 HRC'. Мелочь, но спасает репутацию.

Другая история — геометрические допуски. Для старых JCB 3CX часто ищут пальцы с уменьшенным диаметром, потому что посадочные места в шатунах уже разбиты. Раньше мы пытались предлагать стандарт, но теперь держим в ассортименте версии под -0,3 мм — такой опыт пришёл после трёх возвратов от одного и того же клиента.

И да, никогда нельзя игнорировать покрытие. Фосфатирование против коррозии — это не маркетинг, а необходимость для техники, работающей в приморских регионах. Как-то поставили партию без покрытия для Дальнего Востока — через месяц получили жалобы на ржавые пятна. Пришлось компенсировать заменой и с тех пор всегда уточняем условия эксплуатации.

Технические нюансы, которые влияют на выбор

Материал — это только полдела. Важна ещё и чистота обработки. Например, для пальцев в гидросистемах погрузчиков Volvo требуется шероховатость Ra не более 0,32 мкм, иначе уплотнения быстро изнашиваются. Мы сначала экономили на финишной полировке, но после тестов с маслом CATрансмиссионным поняли — лучше добавить этап притирки.

Термообработка — отдельная тема. Для дизельных двигателей Kubota важна не просто поверхностная закалка, а сквозная прокаливаемость, особенно если речь о малых оборотах и высоком крутящем моменте. Как-то сравнивали наш палец с аналогом от корейского поставщика — их деталь лопнула при циклических нагрузках из-за пережога, а наша выдержала только потому, что мы контролируем температуру печи с точностью до ±5°C.

И не забываем про радиальные фаски. Казалось бы, мелочь, но именно они предотвращают концентраторы напряжений в зоне перехода. Для кранов Kato это критично — там переменные нагрузки при подъёме. Один наш инженер как-то предложил сэкономить и убрать фаску — в итоге на испытаниях появились трещины после 2000 циклов. Вернули стандартную обработку.

Практические кейсы из работы с клиентами

В 2022 году к нам обратился сервис в Татарстане, который ремонтировал буровые установки Sandvik. Им нужны были пальцы с увеличенной стойкостью к абразиву — пришлось разработать версию с карбонитрированием вместо классического цементации. Результат — срок службы вырос на 40%, но себестоимость поднялась. Клиент сначала колебался, но после полугодовых испытаний перевёл на нас весь объём.

А вот негативный пример: пытались выйти на рынок с пальцами для мини-погрузчиков Yanmar — предложили слишком жёсткие условия по минимальной партии. Не учли, что мелкие мастерские покупают по 2–3 штуки. Пришлось пересматривать логистику и делать сборные грузы — теперь это работает, но два месяца ушло на перестройку.

Ещё один урок — важность совместимости с другими деталями. Как-то поставили пальцы для экскаваторов SANY, а клиент пожаловался на вибрацию. Оказалось, наши пальцы были идеальны по размерам, но не совпадали по весу с оригинальными — разница в 15 грамм вызывала дисбаланс. Теперь для критичных применений предлагаем подбор по массе.

Что меняется в требованиях рынка

Сейчас всё чаще запрашивают пальцы под специфические смазки. Например, для техники, работающей на биодизеле, нужна стойкость к окислению — мы тестируем покрытия на основе молибдена. Или для северных регионов — там важна вязкость масла при -40°, и геометрия пальца должна компенсировать загустение.

Ещё тренд — запросы под восстановленные узлы. Раньше все хотели только новые детали, а сейчас 30% заказов — это пальцы с припуском на перешлифовку. Для ООО 'Сямэнь Чуанхэннэн' это стало отдельным направлением — выпускаем версии с запасом по диаметру 0,5 мм.

И конечно, экология. В Европе уже спрашивают сертификаты по RoHS, хотя в России это пока редкость. Но мы постепенно переводим гальванические процессы на бесхромовые аналоги — например, для пальцев в технике JCB, которая идёт на экспорт.

Выводы для тех, кто ищет поставщика

Главное — не гнаться за низкой ценой в ущерб контролю качества. Лучше взять палец дороже, но с полной термообработкой и проверкой на ультразвуке, как делает наш партнёр на imtclparts.ru. И всегда тестировать первую партию в реальных условиях — мы даже предоставляем образцы под тест-драйв.

Ещё советую обращать внимание на упаковку — казалось бы, ерунда, но если палец приехал с царапинами из-за плохой амортизации, его уже нельзя ставить в ответственный узел. Мы после нескольких инцидентов перешли на индивидуальные ПВХ-кейсы.

И последнее: хороший поставщик всегда готов адаптировать продукт под ваши нужды. Будь то нестандартная длина для модифицированного двигателя или спецпокрытие — в этом и есть суть OEM-подхода, а не в слепом копировании каталогов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поршень двигателя 130-0241

Поршень двигателя 130-0241 -

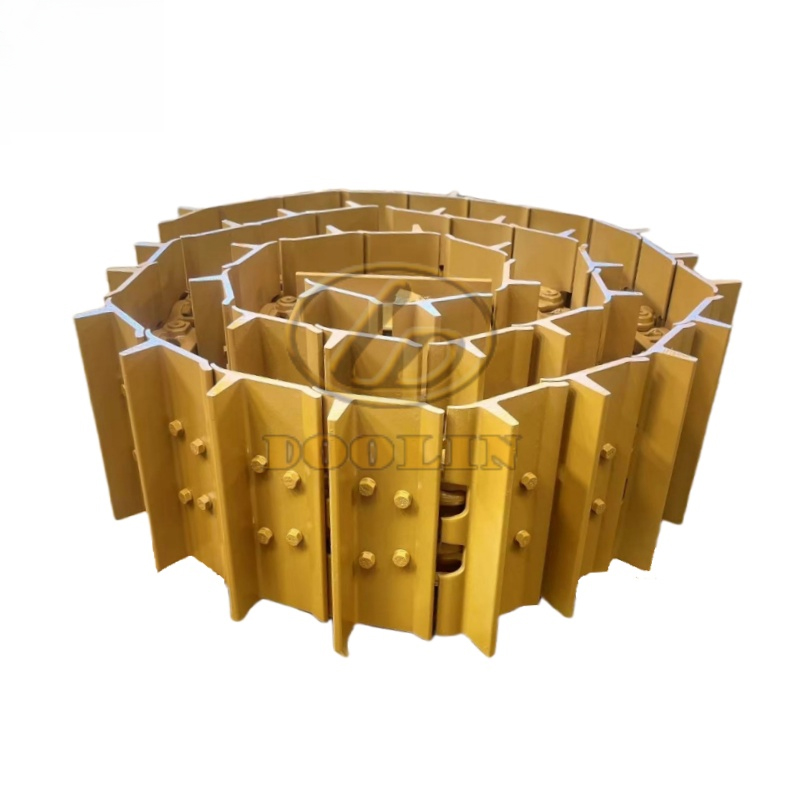

D7G высококачественный стандартный сегментный бульдозер для сегментной группы

D7G высококачественный стандартный сегментный бульдозер для сегментной группы -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

4N-5893 Вставка седла впускного клапана

4N-5893 Вставка седла впускного клапана -

2713Y1217 2713Y1219 Стандартный тип зубьев ковша

2713Y1217 2713Y1219 Стандартный тип зубьев ковша -

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера -

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера -

Гильза цилиндра 197-9322

Гильза цилиндра 197-9322 -

6I-4575 Шестерня привода масляного насоса

6I-4575 Шестерня привода масляного насоса -

5N-5692 Генератор 24 В

5N-5692 Генератор 24 В -

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G -

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка

Связанный поиск

Связанный поиск- Лучшие покупатели цепей d355 из китая

- Основные покупатели гусениц в сборе для экскаваторов

- Лучшие покупатели гусениц для экскаваторов из китая

- Цена кронштейна опорного колеса hyundai 220

- Ведущий покупатель зубьев ковша 1u3352rc

- Ведущие страны-поставщики гусеничных цепей caterpillar в китай

- Поставщики зубьев ковша экскаватора oem

- Производители резиновых гусеничных пластин

- Производители прочных цепей

- Поставщики опорного колеса 175 30 00517