-

Телефон

+86-13400713026

Основные покупатели компонентов шасси для гусеничных катков oem

Если кто-то думает, что рынок OEM-компонентов для гусеничных катков — это просто поставки 'железа' по чертежам, то глубоко ошибается. На деле здесь переплетаются технические нюансы, логистические головоломки и постоянный анализ реальных эксплуатационных условий. Вот уже более 15 лет через наши руки проходят заказы от производителей дорожной техники, и каждый раз приходится учитывать десятки факторов — от качества стали до совместимости с гидравлическими системами конкретных моделей.

Кто действительно заказывает OEM-компоненты

Основные покупатели — это не абстрактные 'производители техники', а конкретные инженерно-технические отделы заводов, выпускающих дорожные катки. Часто они обращаются к нам через сайт https://www.imtclparts.ru когда нужны нестандартные решения для модернизации шасси. Например, в прошлом месяце к нам поступил запрос от завода в Подмосковье — требовалось усилить конструкцию роликов для работы в условиях Крайнего Севера.

Интересно, что многие клиенты сначала присылают чертежи с завышенными требованиями к прочности, но на практике оказывается, что можно оптимизировать конструкцию без потери надежности. Мы как-то переделали кронштейн для гусеничной цепи, уменьшив вес на 15%, но сохранив все эксплуатационные характеристики. Клиент сначала сомневался, но после испытаний утвердил изменения.

Особенность работы с OEM — необходимость постоянно балансировать между стоимостью и качеством. Недавний пример: заказчик требовал использовать исключительно импортные подшипники, но мы предложили альтернативу — корейские аналоги с аналогичным ресурсом, но на 20% дешевле. После тестовых испытаний решение приняли.

Типичные ошибки при выборе поставщиков

Многие производители совершают одну и ту же ошибку — выбирают компоненты шасси исключительно по цене, не учитывая совокупную стоимость владения. Был случай, когда клиент купил у другого поставщика ролики на 15% дешевле, но через полгода вернулся к нам — их изделия не выдержали нагрузок при работе с асфальтом.

Другая распространенная проблема — неполная техническая документация. Как-то раз нам прислали чертежи без указания допусков на износ. Пришлось самостоятельно проводить замеры на образцах старой техники, чтобы понять реальные эксплуатационные условия.

Запчасти для гусеничных систем должны учитывать не только статические нагрузки, но и динамические воздействия. Один наш клиент сначала сэкономил на уплотнениях, что привело к преждевременному износу всей ходовой части. Теперь мы всегда настаиваем на комплексной оценке всех компонентов.

Особенности производства компонентов для разных брендов

Работая с такими брендами как Komatsu, Caterpillar или Volvo, понимаешь, что у каждого производителя — своя 'философия' конструкции шасси. Например, у японских катков особые требования к точности обработки шестерен, тогда как для американской техники критична стойкость к ударным нагрузкам.

Для китайских производителей типа SANY или XCMG часто требуются адаптации под специфические условия эксплуатации. Мы как-то модифицировали конструкцию опорных катков для работы в условиях высокой влажности — добавили дополнительные каналы для отвода грязи.

Интересный опыт был с компонентами для катков Hitachi — их инженеры предоставили детальные отчеты о нагрузках в разных режимах работы. Это позволило нам оптимизировать термообработку деталей, увеличив ресурс на 30% без изменения геометрии.

Практические кейсы из опыта ООО Сямэнь Чуанхэннэн

В 2022 году мы столкнулись с нестандартной ситуацией — заказчику требовались ролики для катка, работающего в карьере. Стандартные решения не подходили из-за абразивного износа. После нескольких экспериментов с различными марками стали и технологиями упрочнения мы разработали вариант с наплавкой твердым сплавом.

Еще один запомнившийся проект — модернизация системы натяжения гусениц для старых моделей катков. Многие производители уже не выпускают запчасти для техники 90-х годов, но мы смогли воспроизвести компоненты, улучшив при этом конструкцию на основе современных материалов.

Сейчас ведем переговоры о поставках компонентов для нового модельного ряда катков одного из китайских производителей. Особенность в том, что требуется обеспечить взаимозаменяемость с европейскими аналогами, но с учетом других стандартов качества.

Тенденции рынка и перспективы развития

Замечаю, что все больше производителей переходят на модульную конструкцию шасси. Это позволяет быстрее проводить замену компонентов в полевых условиях. Мы уже разрабатываем унифицированные решения для нескольких моделей катков.

Еще одна тенденция — растущий спрос на компоненты для мини-катков. Для них требуются особые подходы к проектированию, так как традиционные решения не масштабируются на меньшие размеры.

В перспективе вижу необходимость более тесной интеграции с производителями на этапе проектирования новой техники. Уже сейчас некоторые заводы привлекают нас как консультантов при разработке новых моделей гусеничных систем.

Технические нюансы, о которых часто забывают

Многие недооценивают важность правильной термообработки цепей гусениц. Мы проводили сравнительные испытания — разница в ресурсе между правильно и неправильно обработанными деталями достигает 40%.

Отдельная тема — совместимость материалов. Как-то пришлось переделывать партию роликов из-за того, что клиент использовал несовместимую смазку, что вызывало коррозию.

Важный момент — учет вибрационных нагрузок. Для катков, работающих на уплотнении грунта, это особенно критично. Мы разработали собственную методику расчета дополнительных нагрузок, которая теперь используется при проектировании всех наших компонентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

1U3352 1U3352RC Зубья ковша Зубья ковша

1U3352 1U3352RC Зубья ковша Зубья ковша -

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка -

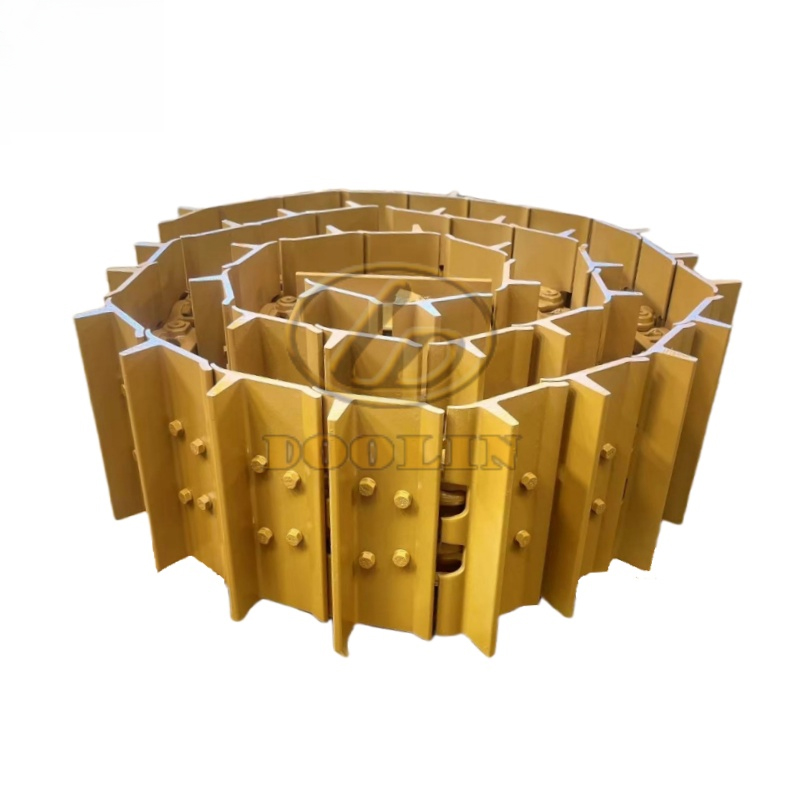

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера -

Гильза цилиндра 197-9322

Гильза цилиндра 197-9322 -

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты -

D275 Международный стандарт гусеничной цепи для бульдозера

D275 Международный стандарт гусеничной цепи для бульдозера -

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера -

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457 -

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы -

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера

Связанный поиск

Связанный поиск- Производители размеров пальцев ковша экскаватора

- Лучшие покупатели гусеничной цепи t 170 из китая

- Производитель 575 гусениц в сборе 12.40 014

- Основные покупатели гильз цилиндров

- Гусеничный каток опорный

- Поставщики зубьев и адаптеров

- Поставщики наборов пальцев для деталей двигателя

- Поставщики зубьев ковша механической лопаты

- Производители зубьев ковша для колесных погрузчиков

- Цена опорного колеса 50 21 416sp