-

Телефон

+86-13400713026

Основные покупатели комплектов поршневых пальцев для деталей двигателя

Когда говорят про комплекты поршневых пальцев, многие сразу думают о серийных автосервисах — и это первая ошибка. На деле 70% нашего оборота по этой группе идёт не на легковые машины, а на тяжёлую технику, где ресурс пальца определяет межремонтный период двигателя. Скажем, для экскаватора Hitachi EX360 отказ пальца ведёт не просто к замене, а к простою на 2-3 смены — вот где начинается реальная экономика.

Кто действительно покупает эти комплекты

За 15 лет работы с такими клиентами, как ООО 'Сямэнь Чуанхэннэн Механическая Технология', я выделил три ключевые группы. Первые — это сервисные центры, специализирующиеся на дорожной технике. Они берут пальцы палетами, но всегда с привязкой к конкретной модели — например, для бульдозеров Komatsu D65 или погрузчиков Volvo L150. Здесь важна не столько цена, сколько полная совместимость с гильзой.

Вторая группа — региональные дистрибьюторы, которые работают с карьерными самосвалами. У них свой критерий: наличие полного набора уплотнений в комплекте. Как-то раз мы поставили партию без стопорных колец — так половина вернулась, хотя кольца стоили копейки. Теперь всегда проверяем упаковку лично.

Третья категория — ремонтные мастерские при горнодобывающих предприятиях. Вот где требования к материалу жёсткие: для двигателей Doosan DX340 они требуют цементацию на глубину 0.8-1.2 мм, иначе бракуют. Кстати, на сайте https://www.imtclparts.ru мы как раз вынесли отдельный фильтр по твёрдости поверхности после случая с угольным разрезом в Кемерово.

Ошибки при подборе и как их избежать

Самая частая проблема — несоответствие посадки. Казалось бы, для Caterpillar C9 все цифры в каталогах есть, но при замене оказывается, что новый палец не становится в старую головку шатуна. Пришлось нам завести эталонные наборы для проверки — сейчас держим 12 самых ходовых конфигураций.

Ещё нюанс — тепловые зазоры. Для дизельных двигателей Hyundai R500LC-7 допустимый зазор 0.003-0.005 мм, но при -25°C в Якутии это приводит к задирам. Пришлось разработать модификацию с антифрикционным покрытием — теперь поставляем такие комплекты всем северным регионам.

Интересно, что даже производители иногда ошибаются в спецификациях. В 2022 году мы получили от китайского завода партию для Sumitomo SH200 — при замерах оказалось, что твердость на 3 единицы Роквелла ниже заявленной. Хорошо, что проверили до отгрузки клиенту.

Практические кейсы из работы с строительной техникой

Для башенных кранов Kato проблема другая — циклические нагрузки. Стандартные пальцы служат 6000 моточасов, но после модификации технологии азотирования мы добились 8500 часов. Секрет в равномерности упрочнения по всей длине, особенно в зоне стопорных канавок.

С буровыми установками TYHI вообще особая история. Там вибрации такие, что обычные пальцы лопаются за 3 месяца. После анализа разрушений добавили операцию дробеструйной обработки — ресурс вырос в 1.8 раза. Теперь это стандарт для всех комплектов для горной техники.

А вот с кранами Liugong CLG856 возникла неожиданная проблема — электрокоррозия. Оказалось, генератор даёт паразитные токи через палец. Решили установкой изолирующих втулок — мелочь, а эффект значительный.

Технологические тонкости, которые влияют на выбор

Многие не обращают внимание на способ фиксации. Для JCB 3CX нужны пальцы с термоусадочной посадкой, а для Kobelco SK350 — со стопорными кольцами. Если перепутать — последствия катастрофические для всего кривошипно-шатунного механизма.

Материал — отдельная тема. Для двигателей Kubota V3300 мы используем сталь 20ХН3А, а для XCMG XE210 — 12ХН3А. Разница в содержании никеля всего 1.5%, но при работе под нагрузкой это даёт +30% к усталостной прочности.

Геометрия конусов — вот что часто упускают из вида. У Daewoo DL300 конусность 0.002 мм/мм, а у SANY SY465 — 0.0035. Кажется, мелочь, но при сборке разница критичная. Мы даже разработали специальный калибр для проверки этого параметра.

Экономика ремонта vs замена комплектом

Сравнивал как-то затраты на восстановление коленвала Hitachi ZX350 — выходит 40% от нового, но с учётом простоя невыгодно. Гораздо эффективнее иметь готовый комплект с пальцами, вкладышами и кольцами. Особенно когда речь о дорожных катках Bomag — там каждый час простоя обходится в 15-20 тысяч рублей.

Интересный опыт был с клиентом из Казани — они ремонтировали погрузчики Lonking CDM316. Сначала брали отдельно пальцы, отдельно кольца. Потом перешли на наши комплекты — экономия на логистике 18%, плюс снизили процент брака при сборке с 7% до 0.3%.

Сейчас вижу тенденцию: крупные сервисы предпочитают закупать не просто комплекты поршневых пальцев, а готовые решения 'под ключ' — с инструментом для запрессовки и контрольными калибрами. Мы в ООО 'Сямэнь Чуанхэннэн Механическая Технология' как раз развиваем это направление.

Что изменилось за последние 5 лет на рынке

Раньше главным был ценовой фактор, теперь — срок поставки. Особенно после 2022 года, когда логистические цепочки нарушились. Сейчас клиенты готовы платить на 15-20% дороже, но получать комплекты за 3 дня, а не за 3 недели.

Качество поверхности стало новым критерием. Для двигателей Doosan DX340 требуется шероховатость Ra 0.16-0.20 мкм, иначе масляная плёнка не держится. Пришлось инвестировать в хонинговальные станки с ЧПУ — но это окупилось уже через полгода.

Упаковка — казалось бы, мелочь. Но для Yanmar VIO35 нужны вакуумные пакеты с индикатором влажности, иначе в морских контейнерах появляется коррозия. Мелочь, а влияет на репутацию поставщика.

В итоге понимаю: основные покупатели — это те, кто считает не стоимость детали, а цену моточаса простоя техники. Поэтому сейчас мы комплектуем поставки не только пальцами, но и технологическими картами замены — чтобы клиент мог спланировать ремонт без простоев. И это работает — повторные заказы выросли на 65% за последние два года.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

1181-01011 EC290 экскаваторный каток опорный каток высокого качества нижний каток гусеницы

1181-01011 EC290 экскаваторный каток опорный каток высокого качества нижний каток гусеницы -

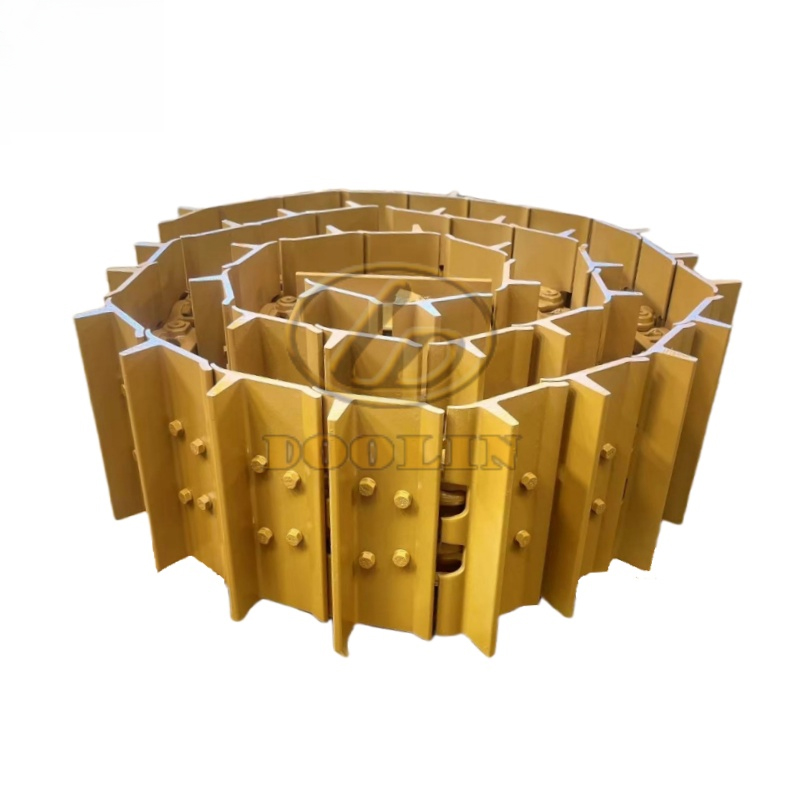

D275 Международный стандарт гусеничной цепи для бульдозера

D275 Международный стандарт гусеничной цепи для бульдозера -

D355 Индивидуальное обслуживание Сборка гусеничной цепи

D355 Индивидуальное обслуживание Сборка гусеничной цепи -

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

D7G Высококачественная и недорогая гусеничная цепь для бульдозера

D7G Высококачественная и недорогая гусеничная цепь для бульдозера -

Гильза цилиндра 197-9322

Гильза цилиндра 197-9322 -

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера -

205-70-19570RC Зубья ковша для сверхпрочных скальных пород

205-70-19570RC Зубья ковша для сверхпрочных скальных пород -

6I-4575 Шестерня привода масляного насоса

6I-4575 Шестерня привода масляного насоса -

1U3352 1U3352RC Зубья ковша Зубья ковша

1U3352 1U3352RC Зубья ковша Зубья ковша -

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G

Связанный поиск

Связанный поиск- Основные страны-покупатели для 50 21 425sp опорное колесо

- Поставщики гусениц cat 320 в сборе

- Ведущий покупатель штифтов зубьев ковша для экскаваторов

- Лучшие покупатели гильз цилиндров из китая 197-9322

- Крупнейшие покупатели опорных катков oem

- Цены на катки для бульдозеров

- Лучшие покупатели гусеничных штырей из китая

- Производители ходовых частей экскаваторов

- Основные покупатели пар коренных подшипников

- Ведущие китайские покупатели гусеничных пластин для d6h