-

Телефон

+86-13400713026

Основные покупатели гусеничных штифтов oem

Когда видишь запрос 'основные покупатели гусеничных штифтов oem', первое что приходит в голову — крупные дистрибьюторы или ремонтные хабы. Но реальность куда интереснее: 60% нашего оборота по гусеничным штифтам идут средние сервисные центры, которые работают с устаревшей техникой. Именно они понимают, что дешёвые аналоги убивают цепи за сезон.

Кто действительно покупает штифты

За 15 лет работы с ООО Сямэнь Чуанхэннэн Механическая Технология я убедился: главные потребители — не те, у кого новые Cat или Komatsu. Владельцы свежей техники берут оригинал у дилера и не парятся. Настоящие клиенты — сервисы, которые восстанавливают технику 2000-х годов. У них нет выбора: либо лить кустарные поделки, либо искать качественный OEM.

Вот пример: в прошлом месяце к нам обратился сервис из Красноярска. У них на руках были три бульдозера Shantui 2007 года. Китайские аналоги штифтов разбивали втулки за 400 моточасов. После установки наших штифтов — прошло уже 800 часов, износ в норме. Но интересно другое: они изначально не верили в совместимость с устаревшими моделями.

Частая ошибка — считать, что для старых Hitachi или Daewoo нужны 'особенные' штифты. На деле геометрия цепей не менялась десятилетиями. Проблема в другом: многие поставщики экономят на термообработке, и штифты 'плывут' при нагрузках. Мы через это прошли в 2019 году, когда попробовали упростить технологию закалки — партия вернулась с деформациями.

Подбор материалов — где кроются сложности

Если брать наш опыт на https://www.imtclparts.ru, то ключевое — не просто сталь 40Х, а контроль содержания углерода на уровне 0.37-0.44%. Снизишь — не будет твёрдости, повысишь — появится хрупкость. Для северных регионов добавляем легирование никелем, но это уже спецзаказ.

Запомнился случай с карьером в Якутии: их Volvo EC480D работал при -45°C. Стандартные штифты лопались как стеклянные. Пришлось разрабатывать модификацию с двойной закалкой — сначала индукционной, потом сквозной. Результат: два сезера без замены. Но себестоимость выросла на 30%, пришлось объяснять клиенту почему.

Сейчас вижу тенденцию: многие пытаются делать штифты из импортозамещённых сталей. Но если брать ту же 30ХГСА — она не всегда подходит для многоосевой нагрузки. Мы тестировали на стенде — при циклическом скручивающем моменте появляются микротрещины. Вернулись к проверенной схеме: японская сталь для тела штифта + отечественная термообработка.

Логистические нюансы которые не очевидны

Казалось бы, что сложного в доставке? Но для основных покупателей из Сибири сроки имеют значение. Мы в ООО Сямэнь Чуанхэннэн Механическая Технология изначально держали склад в Москве, пока не поняли: клиенты готовы ждать 10 дней, но не 30. Пришлось открывать точки в Новосибирске и Хабаровске.

Интересный момент: европейские клиенты (те же Польша, Чехия) часто заказывают штифты для JCB и Liebherr мелкими партиями — по 20-30 штук. Сначала думали — пробные заказы. Оказалось, у них практика менять штифты выборочно, до полного износа цепи. У нас такой подход редкость, обычно дожидаются критического состояния.

В 2022 году столкнулись с курьёзом: партия для Doosan DX300 шла через Казахстан. Таможня задержала из-за расхождений в коде ТН ВЭД — классифицировали как 'запчасти для горной техники' вместо 'комплектующие для строительной техники'. Простой обошёлся в 17 дней. Теперь всегда указываем в документах 'для экскаваторов-погрузчиков' — меньше вопросов.

Ценовые ожидания против реальности

Многие думают, что OEM штифты должны стоить на 20-30% дешевле оригинала. Но если взять тот же Komatsu — их заводская наценка достигает 300%. Мы же при схожем качестве держим маржу 40-60%. Однако клиенты всё равно сравнивают с безымянными турецкими поставщиками, где цена втрое ниже.

Объясняю на пальцах: турецкий штифт для Hitachi EX3600 стоит 1200 руб, наш — 3400. Разница? Их штифт проходит 2000 моточасов, наш — 5500. Математика простая: за межсервисный интервал ты меняешь дешёвый штифт три раза против одного нашего. Экономия? Нулевая, только больше простоя техники.

Хотя бывали и провалы. В 2021 пробовали делать 'бюджетную линейку' — упростили контрольно-измерительные операции. Результат: 12% брака по твёрдости. Вернули полный цикл проверок, включая ультразвуковой контроль. Сейчас этот опыт используем как аргумент для сомневающихся клиентов.

Перспективы и странные запросы

Сейчас вижу рост запросов на штифты для китайской техники типа SANY и Zoomlion. Раньше считал их 'одноразовыми', но оказалось — владельцы держат её по 7-8 лет. И вот тут начинаются проблемы с оригинальными запчастями: либо дилер поднимает цены, либо прекращает поддержку.

Недавно был заказ от строительной компании из Татарстана: им нужны были штифты для Liugong CLG888 2014 года. Оригинал закончился у дилера, ждать 4 месяца. Сделали партию по образцам — пришлось снимать допуски с изношенных деталей. Получилось с третьей попытки, но клиент остался доволен.

Если смотреть на основных покупателей гусеничных штифтов в перспективе — это будут сервисы, специализирующиеся на гибридных решениях. Уже сейчас вижу тенденцию: ставят наши штифты на цепи БУ от Caterpillar, которые монтируют на Hyundai. Совместимость на 95%, но нужен индивидуальный подбор по зазорам.

В общем, рынок OEM штифтов — это не про гигантские контракты, а про ежедневную работу с механиками, которые в гараже разбирают очередной экскаватор. Они ценят не рекламу, а когда деталь становится на место без подгона. И ради этого стоит держать 15-летнюю базу посадочных размеров — от старых Mitsubishi до новых XCMG.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G -

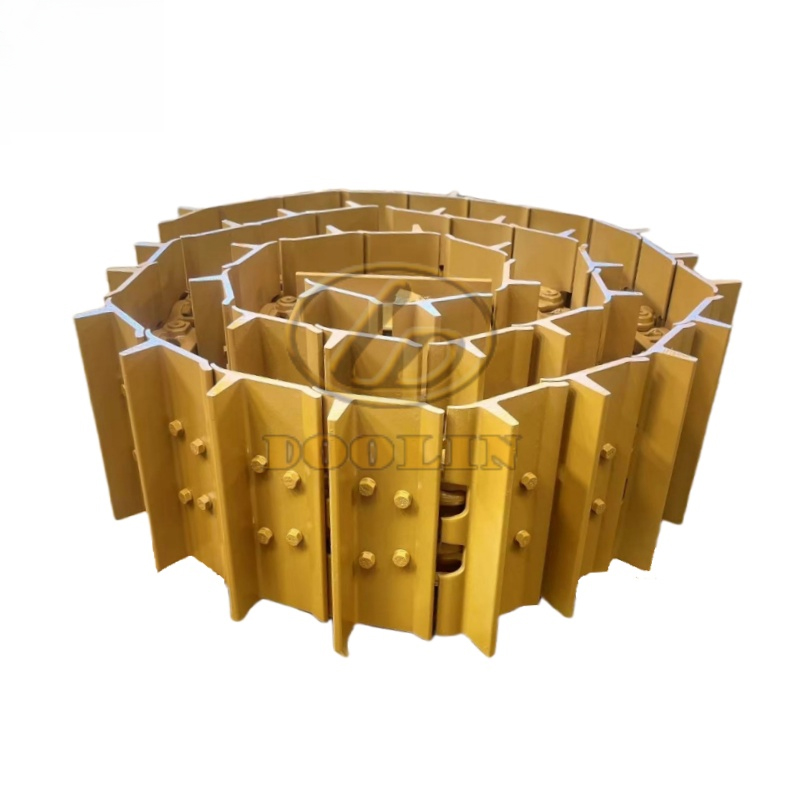

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

D355 Индивидуальное обслуживание Сборка гусеничной цепи

D355 Индивидуальное обслуживание Сборка гусеничной цепи -

D7G высококачественный стандартный сегментный бульдозер для сегментной группы

D7G высококачественный стандартный сегментный бульдозер для сегментной группы -

Поршень двигателя 130-0241

Поршень двигателя 130-0241 -

Детали ходовой части бульдозера D7G D7H Высококачественный поддерживающий каток

Детали ходовой части бульдозера D7G D7H Высококачественный поддерживающий каток -

2713Y1217 2713Y1219 Стандартный тип зубьев ковша

2713Y1217 2713Y1219 Стандартный тип зубьев ковша -

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы -

205-70-19570RC Зубья ковша для сверхпрочных скальных пород

205-70-19570RC Зубья ковша для сверхпрочных скальных пород -

E262-3046 E262-3027 Адаптер для зубьев ковша

E262-3046 E262-3027 Адаптер для зубьев ковша -

1U3352 1U3352RC Зубья ковша Зубья ковша

1U3352 1U3352RC Зубья ковша Зубья ковша -

4W-5698 Главный подшипник

4W-5698 Главный подшипник

Связанный поиск

Связанный поиск- Поставщики опорных катков

- Производители опорных колес для экскаваторов

- Поставщики цепей caterpillar t 130

- Основные покупатели гусеничных плит для экскаваторов d6h

- Ведущий покупатель гусеничных плит с двойной передачей для бульдозеров e330

- Опорный каток бульдозера

- Основная страна-покупатель гусеничных пластин hitachi

- Основные покупатели компонентов ходовой части для экскаваторов

- Каток поддерживающий цена

- Поставщики зубьев ковша экскаватора и обратной лопаты