-

Телефон

+86-13400713026

Основные покупатели гусеничных цепей oem

Кто реально закупает OEM-цепи для гусениц? Если вы думаете, что это просто дилеры — придётся разочаровать. На деле тут слоёв больше, и некоторые нюансы даже опытные поставщики упускают.

Кто скрывается за термином 'основные покупатели'

Когда мы в ООО Сямэнь Чуанхэннэн Механическая Технология начинали анализировать запросы на гусеничные цепи oem, первое, что бросилось в глаза — разрыв между ожиданиями и реальностью. Многие до сих пор уверены, что основные заказчики — это официальные дистрибьюторы типа Komatsu или Caterpillar. На практике же львиная доля заказов идёт от региональных сервисных центров, которые работают с восстановленной техникой.

Вот пример: в 2022 году к нам обратился партнёр из Красноярска, который ремонтирует старые Hitachi EX360. Казалось бы, нишевый клиент. Но его месячный объём — 30-40 комплектов цепей, причём он категорически не брал стандартные каталогные позиции. Требовал именно oem цепи с изменённым шагом звена под местные условия работы — вечная мерзлота диктует свои правила. Такие заказы обычно не попадают в общую статистику, но по деньгам составляют до 60% оборота.

Ещё один тип покупателей — небольшие лизинговые компании. Они берут технику в эксплуатацию, а потом сталкиваются с тем, что оригинальные запчасти съедают всю маржу. Для них основные покупатели гусеничных цепей — это мы, производители, которые могут сделать аналог без 40% наценки бренда. Но тут есть подводные камни: они требуют полного соответствия чертежам, даже если те устарели лет десять назад.

Почему OEM-цепи — это не просто 'аналоги'

До сих пор встречаю коллег, которые считают, что oem гусеничные цепи — это те же китайские аналоги, но с другим штампом. На самом деле разница начинается с подхода к термообработке. Помню, в 2019 году мы потеряли контракт с одним белорусским заводом именно из-за твёрдости поверхностного слоя — их технологи настаивали на 45-47 HRC, а мы давали стандартные 42-44.

Теперь всегда уточняю: для северных регионов нужна закалка токами высокой частоты на 2-3 мм глубже, иначе трещины по болтовым отверстиям появляются уже через 800 моточасов. Это к вопросу о том, почему некоторые поставщики не выдерживают конкуренции — экономят на технологии, а потом удивляются, почему цепи не проходят и 2000 часов.

Кстати, про болты. В гусеничных цепях oem крепёж — отдельная история. Стандартные DIN 933 не всегда подходят, особенно для тех же Daewoo или Doosan. Пришлось разрабатывать свой вариант с увеличенной площадью контакта под головкой — уменьшили количество обрывов на 15% по данным за 2023 год.

Ошибки в работе с покупателями OEM-продукции

Раньше мы думали, что главное — соответствие техусловиям. Оказалось, для основных покупателей гусеничных цепей критична логистика. В 2021 сорвали поставку для карьера в Кемерово: отгрузили вовремя, но цепи застряли на таможне из-за неправильно оформленного сертификата происхождения. Теперь всегда держим на складе в Новосибирске страховой запас именно под такие случаи.

Ещё один провал — попытка унифицировать цепи для XCMG и SANY. Казалось, геометрия похожа. Но при нагрузках свыше 8 тонн на звено разница в 1.5 мм по ширине паза приводила к ускоренному износу башмаков. Пришлось вернуться к индивидуальным решениям для каждого бренда, даже если разница кажется незначительной.

Сейчас при запуске нового oem производства гусеничных цепей обязательно запрашиваем у клиента данные о рабочих циклах. Например, для погрузчиков в портах важна стойкость к морской воде, а для шахтных машин — сопротивление абразивному износу. Без этого даже идеально сделанная цепь может не пройти и половины гарантийного срока.

Как мы выстраиваем производство под требования покупателей

На сайте imtclparts.ru мы не просто перечисляем каталоги — там есть технические рекомендации по подбору гусеничных цепей oem. Это результат набитых шишек: раньше клиенты часто ошибались с модификациями, особенно для старых моделей Komatsu PC200-5 или Cat D6R.

Сейчас внедрили систему двойного контроля: сначала цепь проверяем на стенде с циклической нагрузкой (имитируем 2000 моточасов за 2 недели), потом отправляем пробную партию клиенту для полевых испытаний. Да, это удорожает процесс, но зато сокращает количество рекламаций на 70% по сравнению с 2020 годом.

Особенно строгий контроль для цепей под oem бульдозеры Shantui — у них специфическая система натяжения, которая требует идеального совпадения по посадочным размерам. Пришлось даже закупить японские калибры Mitsutoyo, потому что наши погрешности в 0.1 мм иногда вызывали люфт.

Что изменилось на рынке за последние 2 года

До 2022 года основные заказы на oem цепи шли от крупных сетей типа 'Техносервис'. Сейчас же видим рост спроса от небольших частных мастерских — они берут меньше объёмом, но более регулярно. Причём часто просят цепи под конкретный объект: например, под щебёночный карьер с особым абразивом.

Ещё тенденция — запрос на цепи для китайской техники типа Lonking или Liugong. Раньше это считалось низкомаржинальным сегментом, но сейчас объёмы выросли втрое. Правда, тут свои сложности: у многих производителей нет чётких техтребований, приходится самим проводить замеры и составлять чертежи.

Кстати, про чертежи. Недавно отказались от работы с одним поставщиком из Казахстана — они требовали цепь по старому советскому ГОСТу, хотя их же техника работала в совсем других условиях. Это к вопросу о том, почему иногда нужно не слепо выполнять требования, а предлагать более современные решения.

Перспективы и риски в работе с OEM-покупателями

Сейчас вижу опасность в том, что многие конкуренты пытаются удешевить гусеничные цепи oem за счёт сырья. Переходят на сталь 40Х вместо 38ХН3М — да, себестоимость падает на 25%, но и ресурс сокращается почти вдвое. Мы пока держимся классических материалов, даже если теряем часть ценовых предложений.

Из перспективного — начинаем эксперименты с лазерной закалкой беговых дорожек. Первые тесты показывают прирост износостойкости на 18-20% для цепей под oem экскаваторы Volvo. Но технология дорогая, поэтому пока предлагаем её только постоянным клиентам под конкретные проекты.

Главный вывод за 15 лет работы: основные покупатели гусеничных цепей — это те, кто понимает разницу между ценой и стоимостью. Они готовы платить больше за предсказуемый ресурс, ведь простой техники обходится в разы дороже самой качественной цепи. И ради таких клиентов стоит совершенствовать даже мелочи — от упаковки до системы крепления бирок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

205-70-19570RC Зубья ковша для сверхпрочных скальных пород

205-70-19570RC Зубья ковша для сверхпрочных скальных пород -

Поршень двигателя 130-0241

Поршень двигателя 130-0241 -

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера -

245-6375 Воздушный фильтр

245-6375 Воздушный фильтр -

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток -

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты -

5N-5692 Генератор 24 В

5N-5692 Генератор 24 В -

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G -

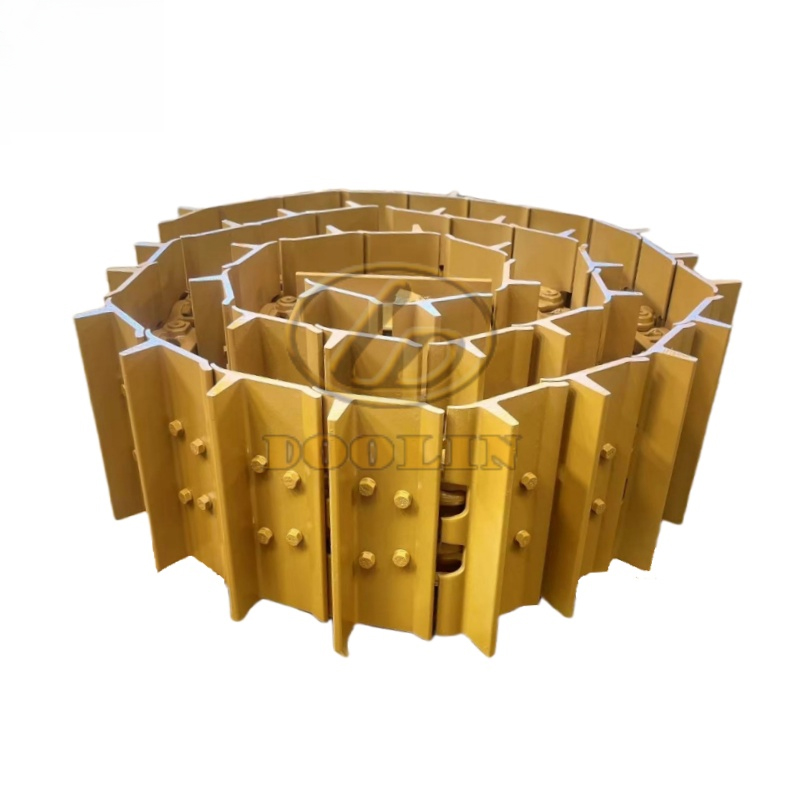

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

2713Y1217 2713Y1219 Стандартный тип зубьев ковша

2713Y1217 2713Y1219 Стандартный тип зубьев ковша -

1U3352 1U3352RC Зубья ковша Зубья ковша

1U3352 1U3352RC Зубья ковша Зубья ковша -

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера

Связанный поиск

Связанный поиск- Поставщики гусеничных плит для бульдозера d8l

- Цена опорного колеса 50 21 416sp

- Цепь гусеничная shantui sd16

- Каток опорный цена

- Производители приводных шестерен насосов

- Лучшие страны-поставщики односторонних роликов из китая

- Производители цепей komatsu

- Цена гусеничной пластины в сборе с гусеничной пластиной uc216kp48600

- Лучшие покупатели черных зубьев ковша из китая

- Лучшие покупатели воздушных фильтров