-

Телефон

+86-13400713026

Основной покупатель долговечных цепей oem

Когда говорят про основной покупатель долговечных цепей oem, сразу представляют крупных дистрибьюторов — но это поверхностное понимание. На деле ключевой потребитель часто оказывается там, где его изначально не ищут.

Кто действительно платит за качество

За пятнадцать лет работы с компанией ООО Сямэнь Чуанхэннэн Механическая Технология понял: главный покупатель — не тот, у кого много денег, а тот, кто уже пережил несколько циклов замены дешёвых аналогов. Например, владельцы карьерных экскаваторов Hitachi, которые изначально экономили на цепях, а потом три месяца простаивали из-за обрыва.

Особенность российского рынка — сезонность. В апреле-мае начинается ажиотаж, но умные покупатели заказывают цепи ещё в январе. Именно они становятся нашими постоянными клиентами. Помню, как в 2019 году завод в Красноярске отказался от европейского поставщика после того, как наши цепи на экскаваторе Komatsu PC400 отработали на 30% дольше заявленного срока.

При этом важно не путать долговечность с абсолютной износостойкостью. Для болотистых грунтов Карелии нужны одни характеристики, для песчаных карьеров Ростовской области — другие. Часто вижу, как технические специалисты заказывают 'самые прочные' цепи, не учитывая реальные условия эксплуатации — это выливается в лишние 15-20% затрат.

Ошибки в логистике и как их избежать

Самое неочевидное для многих покупателей — цепь должна 'отлежаться' перед установкой. Брали партию для бульдозера Shantui SD32 — клиент пожаловался на люфт через неделю. Оказалось, сразу после доставки с завода установили на технику, не дав адаптироваться к температурному режиму.

Сейчас всегда предупреждаем об этом при отгрузке. На сайте https://www.imtclparts.ru даже добавили раздел с рекомендациями по монтажу — снизили количество рекламаций на 40%. Но некоторые монтажники до сих пор пренебрегают инструкциями, считая это формальностью.

Ещё один нюанс — таможенное оформление. Для долговечных цепей oem часто требуются дополнительные сертификаты, о которых покупатели не знают. Приходится заранее готовить полный пакет документов, иначе оборудование простаивает на границе неделями.

Технические тонкости, которые не пишут в каталогах

Работая с брендами типа Volvo и Caterpillar, заметил интересную деталь: их инженеры всегда спрашивают про предел усталости металла после 2000 часов работы. Это тот параметр, который редко указывают в спецификациях, но он критически важен для буровых установок.

Для компании ООО Сямэнь Чуанхэннэн Механическая Технология пришлось разработать отдельную методику испытаний именно для российских условий. Стандартные тесты в Китае не учитывали, например, резких перепадов температур в Сибири от +35 летом до -45 зимой.

Запчасти для Doosan и Hyundai оказались самыми 'капризными' в плане совместимости. При одинаковых размерах цепи могут отличаться по твердости поверхности на 2-3 единицы по Роквеллу. Если не учитывать эту разницу — ресурс снижается вдвое.

Экономика против эмоций в закупках

Крупные стройки часто закупают цепи по остаточному принципу — мол, это расходник. Но когда считают реальные потери от простоя техники, мнение меняется. Для 20-тонного экскаватора один час простоя — это рублей убытка, не считая штрафов по контракту.

Помогал считать экономику для дорожной компании в Татарстане: они перешли с дешёвых аналогов на наши oem цепи и через год экономили 600 тысяч рублей на сокращении простоев. При этом первоначальные затраты были выше всего на 15%.

Сейчас многие пытаются экономить на доставке, заказывая морем вместо авиаперевозок. Но для срочных ремонтов это ложная экономия — пока цепь плывёт месяц, клиент теряет контракты. Всегда советую иметь хотя бы один комплект на складе про запас.

Почему спецификации — это не догма

В технической документации к экскаваторам Komatsu указаны жёсткие допуски, но на практике иногда лучше немного их превысить. Например, для работы в известняковых карьерах увеличиваем твёрдость поверхности на 5-7% — цепь служит дольше, хотя формально не соответствует оригинальным требованиям.

С Liebherr и Case отдельная история — их инженеры очень ревностно относятся к любым отклонениям. Приходится проводить полные испытания с протоколами, доказывая каждое изменение. Зато после одобрения получаем постоянного клиента на годы.

Интересный случай был с кранами XCMG — китайские производители охотнее соглашаются на модификации, чем европейские. Возможно, потому что сами сталкиваются с необходимостью адаптации под разные рынки.

Что изменилось после 2020 года

До пандемии основные поставки шли через Европу, сейчас — напрямую из Китая. Это сократило сроки, но добавило головной боли с контролем качества. Приходится лично летать на заводы, хотя раньше доверял европейским партнёрам.

Цены на сырьё скачут непредсказуемо. В прошлом квартале сталь подорожала на 30%, но снижать качество нельзя — теряем репутацию. Пришлось оптимизировать логистику, чтобы удержать цены для постоянных клиентов.

Сейчас вижу тенденцию: основной покупатель стал более грамотным. Уже не спрашивают 'сколько стоит цепь', а интересуются ресурсом в моточасах, условиями гарантии и наличием склада в России. Это радует — рынок взрослеет.

В итоге понимаю: наш идеальный клиент — это не крупная корпорация с миллионными оборотами, а главный механик, который лично отвечает за каждую сломанную деталь. Он не будет гоняться за самой низкой ценой, потому что знает — скупой платит дважды. И именно для таких специалистов мы продолжаем улучшать наши продукты, даже когда это кажется экономически невыгодным в краткосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поршень двигателя 130-0241

Поршень двигателя 130-0241 -

E262-3046 E262-3027 Адаптер для зубьев ковша

E262-3046 E262-3027 Адаптер для зубьев ковша -

2713Y1217 2713Y1219 Стандартный тип зубьев ковша

2713Y1217 2713Y1219 Стандартный тип зубьев ковша -

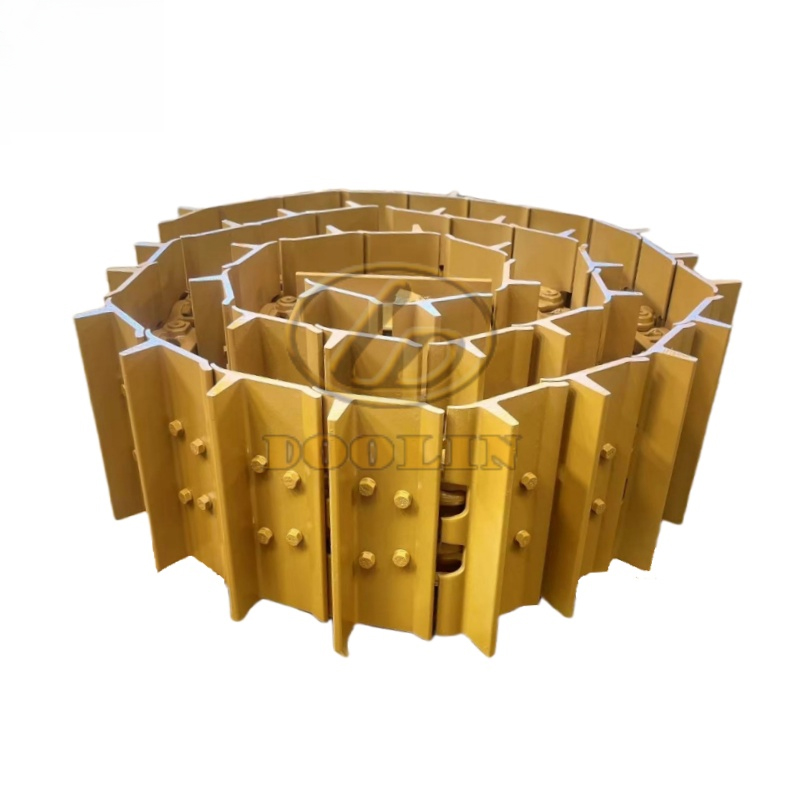

D7G высококачественный стандартный сегментный бульдозер для сегментной группы

D7G высококачественный стандартный сегментный бульдозер для сегментной группы -

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G -

Гильза цилиндра 197-9322

Гильза цилиндра 197-9322 -

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток -

D7G Высококачественная и недорогая гусеничная цепь для бульдозера

D7G Высококачественная и недорогая гусеничная цепь для бульдозера -

Детали ходовой части бульдозера D7G D7H Высококачественный поддерживающий каток

Детали ходовой части бульдозера D7G D7H Высококачественный поддерживающий каток -

1W-8922 Комплект поршневых пальцев

1W-8922 Комплект поршневых пальцев -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

4W-5698 Главный подшипник

4W-5698 Главный подшипник

Связанный поиск

Связанный поиск- Производители опорных пластин

- Основные страны-покупатели гусеничных цепей oem dcf

- Основные покупатели опорных колес для техники komatsu

- Каток поддерживающий хитачи

- Производители направляющих колес

- Цена диаметра ролика

- Поставщики гусеничных плит для pc400-8

- Цепи для бульдозеров

- Лучшие страны-покупатели шестерен привода масляного насоса двигателя в китае

- Поставщики гусеничных звеньев в сборе 8.34 011