-

Телефон

+86-13400713026

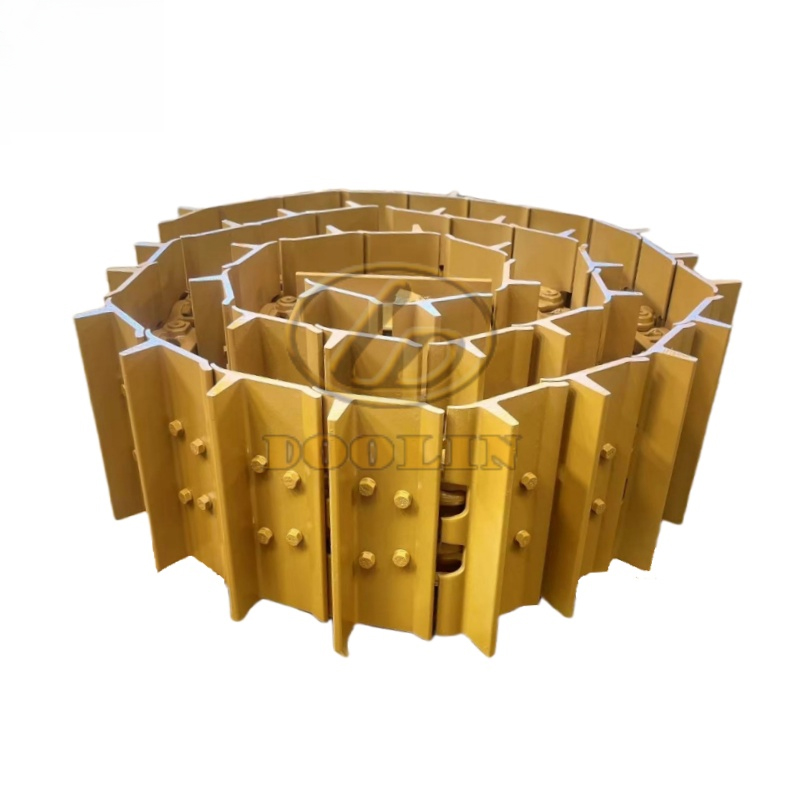

Основной покупатель гусеничной плиты oemd155 в сборе

Когда слышишь про основных покупателей гусеничной плиты oemd155 в сборе, сразу представляешь крупные строительные холдинги — но на деле всё чаще это региональные подрядчики с парком старой японской техники. Именно они годами ищут баланс между ценой и ресурсом, а не гонятся за оригиналами с наценкой в 300%.

Кто действительно заказывает эти узлы

В прошлом месяце разгружали контейнер для фирмы из Красноярска — у них три экскаватора Hitachi с пробегом под 15 тысяч моточасов. Мастер признался: берут сборные плиты, потому что менять отдельные сегменты уже нерентабельно — люфты съедают соседние элементы. Вот вам и основной покупатель — не тот, у кого денег много, а тот, кто считает каждый час простоя.

Кстати, про OEMD155 — это ведь не каталоговый номер, а внутренняя маркировка завода-изготовителя. В спецификациях часто путают с DH220-5, хотя посадочные места отличаются на 1.5 мм. Как-то отгрузили партию по старой схеме — пришлось перетачивать на месте, теперь всегда перепроверяем по чертежам.

Заметил интересное: южные регионы чаще берут полные комплекты, а в Сибири предпочитают заказывать компоненты отдельно. Связано с логистикой — везти сборку дешевле, чем организовывать сборку на месте силами местных слесарей.

Технические нюансы, которые не пишут в каталогах

Если брать конкретно гусеничную плиту oemd155 в сборе, то главная проблема — разнородный износ проушин. На экскаваторах с гидромолотом передняя часть изнашивается в 2.5 раза быстрее задней. Недавно клиент из Новосибирска жаловался — через 800 часов появился ступенчатый износ, хотя обещали 1500.

Разобрались — оказалось, он не учитывал угол работы стрелы при демонтаже. Теперь всегда советуем проверять геометрию всей гусеничной цепи, а не только плит. Кстати, у ООО Сямэнь Чуанхэннэн Механическая Технология как раз есть калькулятор для таких расчётов на их сайте imtclparts.ru — не реклама, просто удобный инструмент.

По материалу: китайские производители часто экономят на термообработке, но у этого завода технология интересная — закалка ТВЧ только в зонах контакта с беговой дорожкой. Ресурс получается на 15-20% меньше оригинала, но цена в 2.3 раза ниже. Для подрядчиков, работающих на граните, такой вариант не подходит, а для грунтов — идеально.

Логистические головоломки

Доставка сборных узлов — отдельная история. Стандартный контейнер вмещает 18 комплектов, но если добавлять запасные пальцы — только 14. Приходится рассчитывать оптимальную комплектацию под каждого клиента. В прошлом квартале для компании из Хабаровска собирали гибридный вариант — часть узлов в сборе, часть компонентами, чтобы заполнить контейнер без простоев.

Таможня любит задерживать такие поставки — требуют сертификаты на каждый элемент. Пришлось с ООО Сямэнь Чуанхэннэн Механическая Технология согласовать пакет документов заранее: теперь идёт единый сертификат на узел с расшифровкой материалов.

Важный момент: при перегрузке нельзя ронять сборку даже с 10 см — деформируется посадочное место под зубья ведущей звездочки. Два года назад испортили три комплекта из-за неопытного крановщика — с тех пор всегда инструктируем погрузчиков лично.

Экономика ремонта vs замена

Считаю, что многие переплачивают за полную замену, когда можно восстановить 40% узлов. Но с OEMD155 есть нюанс — если износ проушин превысил 3 мм, ресурс восстановленного комплекса будет меньше 600 часов. Для точной диагностики мы используем шаблоны японского образца — китайские аналоги дают погрешность до 0.8 мм.

Интересный кейс был с карьером в Свердловской области: они покупали восстановленные узлы у местных мастерских, но постоянно сталкивались с разрывом цепей. Оказалось, проблема в несоблюдении угла заклёпки — теперь работаем только с проверенными поставщиками, включая упомянутую компанию из Сямэня.

По статистике их сайта https://www.imtclparts.ru, спрос на такие узлы вырос на 30% за последние два года — связано с увеличением парка старой техники в регионах. Но лично я связываю это ещё и с тем, что механики научились дифференцировать износ — раньше часто меняли всё подряд, теперь точечно подходят к ремонту.

Производители и аналоги

Работая с гусеничной плитой oemd155 в сборе, тестировали продукцию четырёх заводов. Корейские хороши по точности, но дороже китайских на 40%. Японские оригиналы — эталон, но для техники старше 10 лет нецелесообразны. У китайцев разброс качества огромный — от откровенного брака до вполне конкурентоспособных изделий.

В каталоге ООО Сямэнь Чуанхэннэн Механическая Технология вижу разумный подход: они указывают не только совместимость с брендами типа Hitachi или Komatsu, но и модификации двигателей — это важно, ведь крутящий момент влияет на нагрузку.

Запомнился случай с подрядчиком из Тюмени: они купили дешёвые аналоги, но не учли, что работают при -45°C — материал стал хрупким. После этого всегда спрашиваю про температурный режим — оказалось, у многих производителей разные марки стали для климатических зон.

Практические наблюдения из сервиса

При установке новых плит часто забывают про центровку ведущей звезды — зазор должен быть 0.3-0.5 мм, не больше. Как-то наблюдал, как механики в Воркуте били кувалдой по узлу — потом удивлялись, почему через 200 часов появился люфт. Сейчас разрабатываю инструкцию по монтажу для клиентов.

Ещё один момент: после замены гусеничной плиты oemd155 в сборе обязательно нужно обкатывать технику 20-25 часов без нагрузок. Многие игнорируют — потом жалуются на шум. Кстати, на ресурс влияет даже тип грунта: на песке износ в 1.7 раза выше, чем на глине.

Из последних наблюдений: стали чаще комбинировать узлы — берут китайскую основу и японские пальцы. Ресурс получается почти как у оригинала, но на 60% дешевле. Для основных покупателей с ограниченным бюджетом — идеальный вариант.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4W-5698 Главный подшипник

4W-5698 Главный подшипник -

6I-4575 Шестерня привода масляного насоса

6I-4575 Шестерня привода масляного насоса -

E262-3046 E262-3027 Адаптер для зубьев ковша

E262-3046 E262-3027 Адаптер для зубьев ковша -

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера -

2713Y1217 2713Y1219 Стандартный тип зубьев ковша

2713Y1217 2713Y1219 Стандартный тип зубьев ковша -

1U3352 1U3352RC Зубья ковша Зубья ковша

1U3352 1U3352RC Зубья ковша Зубья ковша -

4N-5893 Вставка седла впускного клапана

4N-5893 Вставка седла впускного клапана -

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты -

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

1W-8922 Комплект поршневых пальцев

1W-8922 Комплект поршневых пальцев -

5N-5692 Генератор 24 В

5N-5692 Генератор 24 В

Связанный поиск

Связанный поиск- Поставщики опорных колес для бульдозеров

- Лучшие покупатели 47-секционной гусеничной цепи eo 5126 из китая

- Производитель гусеничных плит для d8l

- Производители алюминиевых подшипников со стальной опорой

- Основные страны-покупатели опорных колес для гусениц

- Основные страны-покупатели дешевых тяжелых масел для генераторов

- Ведущий покупатель опорных колес для бульдозеров

- Цена опорного колеса komatsu 14x 30 00182

- Поставщики штифтов зубьев ковша

- Oem гусеничные плиты в сборе для экскаваторов и бульдозеров