-

Телефон

+86-13400713026

Лучшие покупатели роликовых колес в китае

Когда слышишь про ?лучших покупателей роликовых колес?, сразу представляешь гигантов вроде XCMG или SANY — но это поверхностно. На деле ключевые игроки часто те, кто годами шлифует цепочки поставок под специфику техники: скажем, для экскаваторов Hitachi с их требовательностью к балансировке или погрузчиков Volvo, где важен ресурс даже при перегрузках. Сам видел, как покупатели из РФ сначала гнались за дешевыми PU-роликами, а потом массово переходили на армированные версии — просто потому, что в сибирских карьерах стандартные образцы крошились за сезон.

Кто реально диктует спрос на китайском рынке

Здесь стоит разделить два лагеря: те, кто закупает под готовые проекты (например, для дорожных катков SDLG), и те, кто ищет универсальные решения под кастомные машины. Вторые — часто самые требовательные: им нужны ролики, которые можно адаптировать под рамы старых Doosan или LiuGong без потери нагрузки. Как-то разбирал кейс с роликовыми колесами для кранов Zoomlion — оказалось, клиенту критичен был не столько диаметр, сколько посадка на вал с допуском в сотые доли миллиметра. Мелочь? На бумаге да, а на стройплощадке из-за этого люфта терялись недели.

Особняком стоят сервисные центры, которые работают с техникой Komatsu и Caterpillar. Они редко берут ?просто аналоги?, но если китайский производитель докажет, что его ролики выдерживают 3000 моточасов в абразивной среде — контракты идут потоком. Помню, как ООО Сямэнь Чуанхэннэн Механическая Технология тестировала партию с добавлением карбида вольфрама в обоймы — именно по запросу такого центра из Новосибирска. Результат? Клиент сократил простои техники на 40%, но признался, что изначально сомневался в данных испытаний.

А вот с буровыми установками история тоньше: там ролики часто работают в режиме ударных нагрузок, и покупатели смотрят на предел выносливости, а не цену. Один из заказчиков с Урала как-то показал статистику поломок — 70% приходилось на подшипниковые узлы роликов от непроверенных поставщиков. Перешли на каленые варианты с сайта imtclparts.ru — проблема ушла, но пришлось пересчитывать всю кинематику ходовой части.

Ошибки при выборе поставщика: что не пишут в спецификациях

Многие думают, что главное — соответствие чертежам. На практике же ролики для JCB могут идеально подходить по размерам, но греться из-за несовпадения твердости дорожек качения. Был случай, когда партия для погрузчиков Lonking пошла браком — оказалось, термообработку проводили в печах с перепадами температуры. Клиент молчал три месяца, пока не начались сколы на шинах. Теперь всегда спрашиваю про протоколы закалки — даже если это удлиняет переговоры на неделю.

Еще один нюанс — совместимость с системой смазки. Для экскаваторов Hitachi часто используют консистентные смазки, а в Kobelco — синтетические масла. Если ролик не рассчитан на химический состав смазки, ресурс падает в разы. Как-то разбирали отказ на технике Hyundai — причина была в окислении уплотнителей из-за несовместимости материалов. Поставщик винил клиента, но по факту не учел техрегламент завода-изготовителя.

Кстати, про роликовые колеса в Китае часто судят по цене за килограмм — это опасный упрощенный подход. Для дорожных катков XCMG важен не вес, а дисбаланс при вращении. Видел, как инженеры на заводе в Шаньдуне отбраковывали партию из-за вибраций на высоких оборотах — дефект был незаметен при первичном осмотре.

Как тестируют ролики те, кто покупает надолго

Крупные сети сервиса (например, работающие с Volvo и Daewoo) проводят стендовые испытания на имитацию перегрузок. Но ключевой тест — работа в смешанных циклах: например, 200 часов в глинистом грунте + резкие старты с места. Для бульдозеров Shantui это критично — их ролики постоянно контактируют с абразивом. Один из контрактов ООО Сямэнь Чуанхэннэн как раз заключили после того, как их образцы прошли такой тест с износом менее 0.8 мм против 1.5 мм у конкурентов.

Мелочь, которую часто упускают: крепежные отверстия. В технике Sumitomo и Kato используются метрики JIS, а не ISO — разница в шаге резьбы всего 0.2 мм, но этого хватает для постепенного разбалтывания. Как-то пришлось экстренно менять всю партию роликов для кранового оборудования из-за этой несовместимости — клиент чуть не остановил работу порта.

Тенденция последних двух лет — запрос на ролики с датчиками износа. Особенно для буровых установок, где простой дороже самой детали. На imtclparts.ru уже есть решения с RFID-метками, но покупатели пока осторожничают — сказывается недостаток данных по работе в условиях Крайнего Севера.

Почему некоторые нишевые сегменты платят больше

Возьмем ролики для мини-погрузчиков Kubota — здесь важен не только ресурс, но и уровень шума. В жилых кварталах Евросоюза за этим строго следят, поэтому покупатели готовы переплачивать за полиамидные шестерни и шумопоглощающие вставки. Китайские производители долго не могли выйти на этот рынок, пока не начали использовать бесшумные подшипники NTN в сборке.

Другой пример — ролики для гибридной техники SANY. Там добавляется фактор вибрации от электродвигателей, и стандартные решения не подходят. Приходится усиливать конструкцию ребрами жесткости, что увеличивает стоимость на 15-20%, но для логистических компаний это оправдано — меньше ремонтных окон.

Интересно, что для старой техники (например, Mitsubishi 90-х годов) спрос на ролики стабильно высокий, но производители неохотно берутся за мелкие партии. Здесь часто выручают компании вроде ООО Сямэнь Чуанхэннэн Механическая Технология, которые сохранили оснастку для нестандартных типоразмеров.

Что изменилось после пандемии в цепочках поставок

Раньше ключевым был фактор цены, теперь — прогнозируемость сроков. Покупатели готовы платить на 10-15% больше, но иметь гарантированную поставку каждые 45 дней. Особенно это касается роликов для кранов Zoomlion и Liugong — их простои обходятся в тысячи долларов в час.

Локальные склады в РФ стали нормой: даже если производство в Китае, основные типоразмеры хранят в Подмосковье или Екатеринбурге. Например, на imtclparts.ru сейчас можно заказать экспресс-доставку роликов для погрузчиков CAT за 3 дня — раньше это было невозможно без прямых контрактов с заводом.

Любопытный тренд — возврат к сталь-стальным парам трения вместо тефлоновых вставок. Оказалось, что при температурах ниже -25°C полимеры теряют эластичность, а для Сибири и Урала это критично. Пришлось пересматривать техпроцессы — сейчас экспериментируем с азотированием поверхностей.

Выводы, которые не озвучивают на конференциях

Главный парадокс: лучшие покупатели — не те, кто берет больше, а те, кто дает обратную связь. Именно они годами шлифуют техзадания и помогают улучшать продукт. Например, замечания по системе уплотнений от сервиса JCB в Краснодаре позволили сократить количество отказов на 22%.

Сейчас перспектива — за роликами с адаптивным ресурсом: где можно менять твердость поверхности в зависимости от сезона. Звучит футуристично, но лабораторные тесты уже идут. Думаю, через пару лет это станет стандартом для техники Komatsu и Hitachi.

И да — несмотря на цифровизацию, 80% успешных контрактов заключаются после личного визита на производство. Видел, как менялось отношение клиентов после того, как они наблюдали процесс лазерной резки заготовок для роликовых колес — доверие вырастало кратно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

245-6375 Воздушный фильтр

245-6375 Воздушный фильтр -

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты -

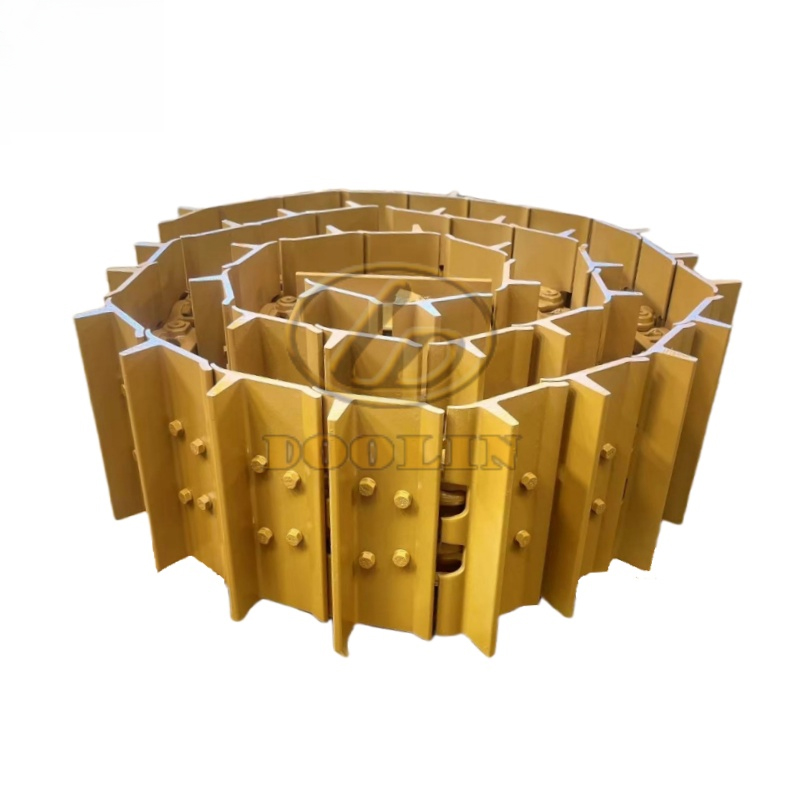

D7G Высококачественная и недорогая гусеничная цепь для бульдозера

D7G Высококачественная и недорогая гусеничная цепь для бульдозера -

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера -

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера -

205-70-19570RC Зубья ковша для сверхпрочных скальных пород

205-70-19570RC Зубья ковша для сверхпрочных скальных пород -

4N-5893 Вставка седла впускного клапана

4N-5893 Вставка седла впускного клапана -

4W-5698 Главный подшипник

4W-5698 Главный подшипник -

D275 Международный стандарт гусеничной цепи для бульдозера

D275 Международный стандарт гусеничной цепи для бульдозера -

2713Y1217 2713Y1219 Стандартный тип зубьев ковша

2713Y1217 2713Y1219 Стандартный тип зубьев ковша -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G

Связанный поиск

Связанный поиск- Основные покупатели опорных колес oem komatsu

- Основные покупатели дешевых опорных колес для экскаваторов

- Цены на компоненты ходовой части гусеничных катков

- Основные страны-покупатели опорных колес

- Поставщики зубьев ковша экскаватора и обратной лопаты

- D355 гусеничный башмак в сборе

- Гусеничные пластины hitachi для бульдозеров - китай

- Поддерживающий каток для ходовой части экскаватора

- Производители корпусов поршней

- Основные покупатели гусеничных цепей 47 раздела eo 5126