-

Телефон

+86-13400713026

Лучшие покупатели опорных колес гусеничных машин из китая

Когда слышишь про 'лучших покупателей китайских опорных колес', сразу представляются гигантские стройки с десятками единиц техники. Но на деле — это часто средние компании, которые годами оттачивают логистику и научились фильтровать поставщиков через сито практического опыта.

Кто действительно покупает и почему

За 15 лет работы с такими клиентами через ООО Сямэнь Чуанхэннэн Механическая Технология я выделил три типа покупателей. Первые — это сервисные центры, которые берут колеса мелкими партиями, но стабильно. Их главный критерий — не цена, а совместимость с Komatsu D65 или Cat D6. Вторые — строительные компании с парком из 5-7 машин, они закупаются сезонно и всегда просят документы о испытаниях на ударную нагрузку. Третьи — перепродавцы из СНГ, их интерес — маркировка под оригинал, но без нарушений.

Самое неочевидное: лучшие клиенты редко ищут 'самые дешевые' варианты. В 2022 году мы потеряли крупный заказ из Казахстана именно из-за попытки сэкономить — клиент купил у конкурентов колеса на Hitachi EX360 с толщиной стенки 45 мм вместо 50, и через 4 месяца получил трещины в ступицах. Теперь он заказывает только у нас, но уже с дополнительной термообработкой.

Интересный момент: европейские покупатели часто просят сертификаты ISO, а для азиатских рынков важнее тест на солевой туман. При этом все без исключения спрашивают про опорные колеса гусеничных машин из кованой стали, хотя для большинства регионов России литые подходят лучше из-за морозов.

Ошибки выбора поставщика

Самая частая ошибка — оценка только по цене за штуку. В 2023 году компания из Новосибирска заказала партию для Volvo EC480 по цене на 15% ниже нашей, но не учла стоимость замены — простой техники обошелся дороже всей экономии. Сейчас они работают по нашей схеме с поэтапной поставкой.

Многие не проверяют химический состав стали. Был случай, когда колеса для Kobelco SK350 пошли трещинами при -30°C — оказалось, поставщик использовал сталь с превышением фосфора. Теперь мы всегда прикладываем спектральный анализ для северных регионов.

Еще один нюанс — уплотнения. Клиенты из UAE постоянно жаловались на пыль в подшипниках, пока мы не начали ставить двойные лабиринтные уплотнения с тефлоновыми кольцами. Для пустынных условий это оказалось критично.

Технические тонкости, которые влияют на срок службы

Толщина стенки — это только часть уравнения. Гораздо важнее радиус закругления в зоне перехода от ступицы к ободу. У бюджетных производителей этот параметр часто меньше 8 мм, что приводит к концентрации напряжений. Мы делаем минимум 12 мм, а для XCMG XE370 и вовсе 15 мм.

Смазочные каналы — еще один момент. В колесах для SANY SY465 мы добавили дополнительные каналы под углом 45 градусов, что увеличило межсервисный интервал на 200 моточасов. Клиенты из карьеров это особенно оценили.

Балансировка — многие недооценивают. Колесо для гусеничного экскаватора весом 120 кг при дисбалансе всего 80 грамм создает вибрацию, которая за 1000 часов разрушает подшипниковый узел. Мы балансируем на специальном стенде с точностью до 5 грамм.

Логистические решения для разных регионов

Для клиентов из Сибири мы разработали систему зимней консервации — покрытие специальным составом, предотвращающим хрупкость резиновых уплотнений при -45°C. Это добавило 3% к стоимости, но сократило рекламации на 80%.

С поставками в Африку интересная история — там важна не столько защита от коррозии, сколько упаковка, устойчивая к насекомым. Два года назад потеряли партию из-за термитов, теперь пропитываем деревянные ящики специальным составом.

Морские перевозки — отдельная тема. Контейнеры с колесами для Doosan DX300 должны крепиться особым образом — если положить горизонтально, деформируется посадочное место под подшипник. Пришлось разрабатывать специальные стеллажи.

Практические кейсы из работы с конкретной техникой

Для Komatsu PC400 мы изменили конструкцию — увеличили диаметр оси на 5 мм после серии инцидентов с изломом в карьерах. Теперь это стало стандартом для всех тяжелых условий.

С Liugong 936 была другая проблема — клиенты жаловались на быстрый износ бандажей. Оказалось, заводской допуск по твердости 55-60 HRC недостаточен для гранитных карьеров. Подняли до 63-65 HRC — ресурс вырос в 1.8 раза.

Интересный опыт с гусеничными погрузчиками — для Cat 973 пришлось разрабатывать колеса с усиленными фланцами, так как стандартные не выдерживали боковых нагрузок при работе ковшом. Решение нашли в увеличении радиуса привалочной плоскости.

Эволюция требований за 15 лет

Раньше главным был вопрос 'сколько стоит', сейчас — 'какой ресурс в моточасах'. Клиенты стали технически грамотнее, требуют протоколы испытаний и гибкие условия оплаты.

Изменения в материалах — переход от стандартной стали 40Х к 38ХН3МФА для арктических условий. Это увеличило стоимость на 25%, но позволило работать при -55°C без риска хрупкого разрушения.

Сейчас появляется спрос на колеса с датчиками износа — встраиваемые RFID-метки, которые показывают остаточный ресурс. Пока это дорого, но для карьерной техники начинает окупаться.

Через сайт https://www.imtclparts.ru сейчас приходят запросы именно под конкретные условия эксплуатации — не 'колеса на экскаватор', а 'для работы в известняковом карьере с повышенной абразивностью'. Это показывает, что рынок взрослеет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты -

D7G Высококачественная и недорогая гусеничная цепь для бульдозера

D7G Высококачественная и недорогая гусеничная цепь для бульдозера -

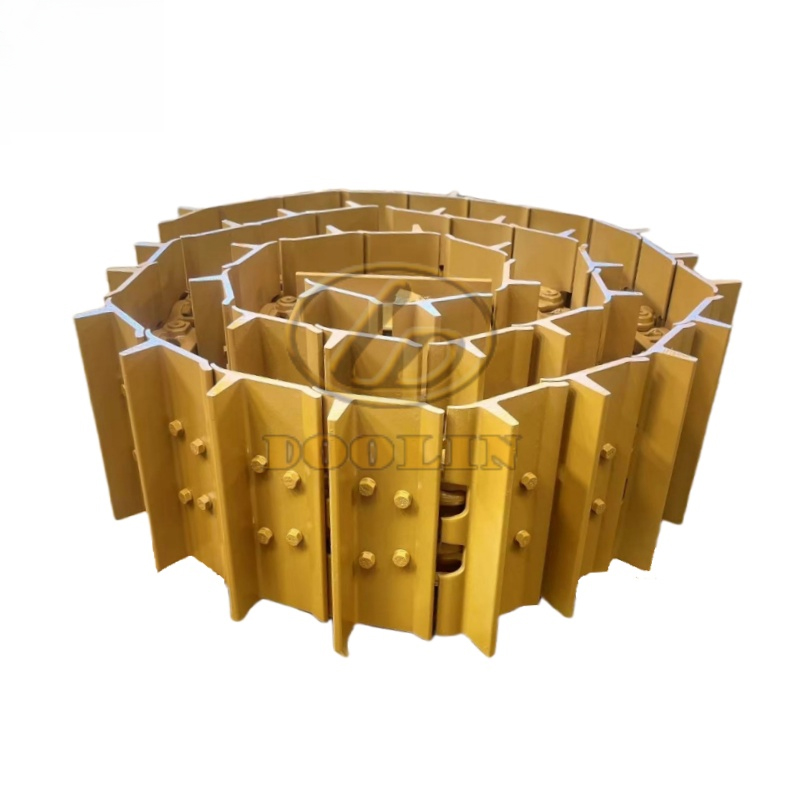

D7G высококачественный стандартный сегментный бульдозер для сегментной группы

D7G высококачественный стандартный сегментный бульдозер для сегментной группы -

1W-8922 Комплект поршневых пальцев

1W-8922 Комплект поршневых пальцев -

E262-3046 E262-3027 Адаптер для зубьев ковша

E262-3046 E262-3027 Адаптер для зубьев ковша -

205-70-19570RC Зубья ковша для сверхпрочных скальных пород

205-70-19570RC Зубья ковша для сверхпрочных скальных пород -

245-6375 Воздушный фильтр

245-6375 Воздушный фильтр -

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера

D6N D6H Предпочтительная марка гусеничной цепи для бульдозера -

D355 Индивидуальное обслуживание Сборка гусеничной цепи

D355 Индивидуальное обслуживание Сборка гусеничной цепи -

Корпус поршня двигателя 9Y-7212

Корпус поршня двигателя 9Y-7212 -

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток -

D275 Международный стандарт гусеничной цепи для бульдозера

D275 Международный стандарт гусеничной цепи для бульдозера

Связанный поиск

Связанный поиск- Поставщики штифтов зубьев ковша экскаватора

- Ведущие китайские покупатели поршней cat 3408

- Производители гусеничных плит для бульдозеров d60a

- Поставщики размеров гусеничных цепей

- Основные страны-покупатели направляющих для гусеничных цепей

- Основные покупатели гусеничных цепей dcf

- Лучшие покупатели сменных опорных катков из китая

- Цены на утяжелители для катков

- Лучшие покупатели цепи для бульдозеров из китая

- Крупнейшие покупатели остриев для строительной техники