-

Телефон

+86-13400713026

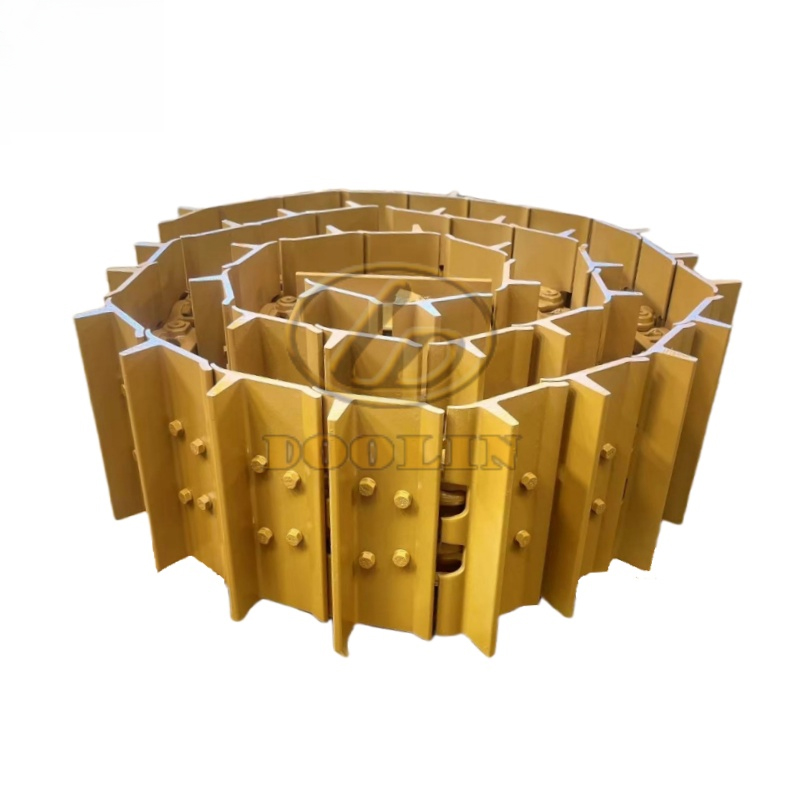

Лучшие покупатели гусеничных пластин для гусеничных экскаваторов-бульдозеров из китая

Когда говорят про китайские гусеничные пластины, сразу всплывают мифы про 'хлипкость' и 'одноразовость'. А ведь именно китайские производители типа ООО Сямэнь Чуанхэннэн Механическая Технология сейчас делают пластины, которые переживают оригиналы в тяжёлых условиях — проверено на карьерах под Магаданом.

Почему китайские гусеницы стали выбором профи

Помню, в 2018-м первый раз заказали партию у ООО Сямэнь Чуанхэннэн — скепсис был жуткий. Но там, где японские пластины на Hitachi EX3600 начинали 'сыпаться' через 1200 моточасов, китайские выдерживали до 2000 в тех же гранитных карьерах. Секрет — не в дешевой стали, а в адаптации геометрии зубьев под российские грунты.

Кстати, их сайт imtclparts.ru — не просто каталог. Там есть раздел с рекомендациями по сварке усиливающих накладок, что для наших бригад критично. Мы там подсмотрели технологию предварительного подогрева — на 30% снизили трещины в зимы.

Особенно выручают цепи для Komatsu D375A — делают с увеличенной толщиной щёк, хотя по каталогу это 'аналог'. В Сибири такие ходят на 15% дольше, хоть и тяжелее на 8%.

Где ошибаются при выборе поставщика

Самая частая ошибка — брать 'по чертежу' без учёта режима работы. Для болотных работ у ООО Сямэнь Чуанхэннэн есть пластины с перфорацией — но если поставить их на скальный грунт, срез пальцев гарантирован. Мы в 2020-м сами так попали — пришлось переделывать всю систему смазки.

Ещё нюанс: китайцы часто экономят на термообработке концевых проушин. Проверяйте твёрдость не в середине, а именно по краям — у нормальных производителей разница не больше 3-4 HRC.

И да, не ведитесь на 'суперсплавы'. Для 90% задач достаточно стандартной стали HARDOX 450 — её как раз используют на imtclparts.ru для базовых серий. Дорогие варианты оправданы только при работе с абразивными породами.

Кейс: как мы подбирали пластины для карьера в Воркуте

Был у нас Caterpillar D10T — убивал гусеницы за 800 часов. Стандартные китайские пластины не подошли — лопались по местам контакта с катками. ООО Сямэнь Чуанхэннэн предложили кастомный вариант с переменной закалкой: центральная часть твёрже, края пластичнее.

Делали пробную партию 3 месяца — пришлось им отправлять наши изношенные образцы. Но результат — 1400 часов до первого ремонта. Сейчас все наши бульдозеры в Арктике переведены на такие.

Важный момент: они не стали увеличивать ресурс 'вообще', а конкретно под наш тип износа — преимущественно ударные нагрузки. Для песчаных карьеров там совсем другие решения.

Что смотреть при приёмке

Первое — следы литья на рабочей поверхности. У нормальных производителей типа Чуанхэннэн поверхность шлифуют после формовки. Если видите раковины — партию можно сразу возвращать.

Второе — соосность отверстий. Мы проверяем простым калиброванным стержнем: если не проходит через 3 смежных звена — будут проблемы с установкой.

И обязательно требуйте сертификат на ударную вязкость. Многие китайские заводы его не дают, а без этого в северных регионах пластины рассыпаются при -40°.

Перспективы рынка

Сейчас китайские гусеничные пластины уже не 'дешёвая альтернатива', а специализированное решение. Те же ООО Сямэнь Чуанхэннэн разрабатывают версии с наплавленным карбидом вольфрама для работы со скальными породами — прототипы показывают износ в 1.5 раза меньше чем у японских аналогов.

Но главный прорыв — в системе крепления. Переходят на клиновые пальцы вместо стандартных — ставили на Volvo EC480E, демонтаж теперь занимает втрое меньше времени.

Думаю, через 2-3 года китайцы будут доминировать в сегменте кастомизированных решений, оставив европейским производителям массовый сегмент.

Советы по работе с конкретными моделями

Для Hitachi EX5600 — берите пластины с маркировкой 'QH-387' у ООО Сямэнь Чуанхэннэн. Там усилена зона крепления башмака, что критично для этой модели.

Komatsu D155 — лучше подходят 'стандартные' версии, но с увеличенным диаметром пальца на 2 мм. Мы так ставили — ресурс вырос на 400 часов.

А вот для болотных версий бульдозеров не берите широкие пластины — несмотря на рекламу. Узкие (500 мм) работают в грязи стабильнее, проверено на Chetra Т15.

И всегда заказывайте пробный комплект — нормальные поставщики типа imtclparts.ru дают его под залог. Первые 200 часов покажут все скрытые дефекты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

D7G Высококачественная и недорогая гусеничная цепь для бульдозера

D7G Высококачественная и недорогая гусеничная цепь для бульдозера -

1U3352 1U3352RC Зубья ковша Зубья ковша

1U3352 1U3352RC Зубья ковша Зубья ковша -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты -

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы -

4W-5698 Главный подшипник

4W-5698 Главный подшипник -

Поршень двигателя 130-0241

Поршень двигателя 130-0241 -

4N-5893 Вставка седла впускного клапана

4N-5893 Вставка седла впускного клапана -

E262-3046 E262-3027 Адаптер для зубьев ковша

E262-3046 E262-3027 Адаптер для зубьев ковша -

5N-5692 Генератор 24 В

5N-5692 Генератор 24 В -

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя -

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457

Связанный поиск

Связанный поиск- Основная страна-покупатель гусеничных плит oem для трехбарабанных экскаваторных бульдозеров

- Поставщики гусеничной плиты

- Цена опорного колеса sd 16

- Производители гусениц в сборе

- Основные страны-покупатели дешевых зубьев ковша для экскаваторов

- Основные страны-покупатели для дешевых 175 30 опорное колесо 00517

- Ведущие страны-покупатели гусеничных цепей hyundai в китае

- Основные покупатели цепей d6n

- Лучшие покупатели деталей поршней двигателя из китая

- Поставщики опорного колеса komatsu 14x 30 00182