-

Телефон

+86-13400713026

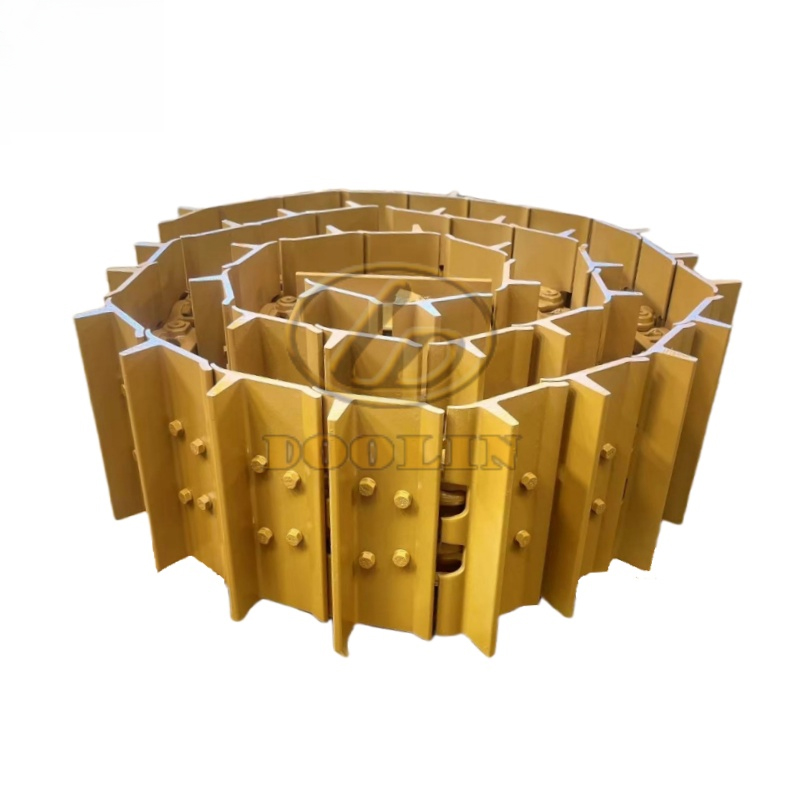

Гусеничные плиты d355 в сборе для бульдозеров - лучшие покупатели в китае

Вот что реально важно: китайский рынок гусеничных плит для бульдозеров - это не про дешевизну, а про выживаемость в жестких условиях. Многие ошибочно думают, что достаточно купить любой комплект d355, но на практике разница между поставщиками колоссальная.

Почему именно D355

Работая с гусеничными плитами d355 больше десяти лет, могу сказать - это один из самых проблемных узлов в китайских карьерах. Не потому что плохие, а потому что условия эксплуатации запредельные. В Шаньдуне, например, угольные разрезы съедают обычные траки за полгода.

Запомнился случай на объекте в провинции Хэбэй - там бульдозер Komatsu D355A работал на отсыпке дамбы. Хозяева сэкономили, поставили неоригинальные траки... Через четыре месяца пришлось менять весь комплект, включая пальцы и втулки. Потеряли на простое больше, чем сэкономили.

Сейчас многие китайские компании пересматривают подход - уже не гонятся за самой низкой ценой, а считают стоимость часа работы. И здесь как раз проявляется разница между поставщиками.

Кто реально покупает эти комплекты

Основные потребители - не частники, а крупные строительные холдинги и горнодобывающие компании. У них парки по 50-100 единиц техники, и простои обходятся дорого.

Интересно наблюдать, как меняется подход к закупкам. Раньше отдел закупок выбирал по цене, сейчас подключают главных механиков - те смотрят на ресурс, совместимость, доступность запчастей.

Особенно требовательны угольные разрезы Внутренней Монголии - там песок с абразивом буквально перемалывает траки. Стандартные комплекты выхаживают моточасов, а специально доработанные - до 4000.

Подводные камни при выборе поставщика

Самый больной вопрос - контроль качества стали. В 2018 году мы столкнулись с партией, где твердость поверхности была в норме, но сердцевина мягкая. В результате траки не ломались, но быстро изнашивались.

Сейчас всегда просим предоставить протоколы испытаний не только готовых изделий, но и заготовок. Многие китайские производители этого не любят, считают излишним.

Еще момент - геометрия отверстий под пальцы. Казалось бы, мелочь, но если допуски не выдержаны, начинается повышенный износ втулок. Проверяем шаблонами каждый десятый трак из партии.

Практический опыт с конкретными производителями

Из китайских поставщиков выделяется ООО Сямэнь Чуанхэннэн Механическая Технология - у них сайт https://www.imtclparts.ru довольно информативный, что редкость для местных производителей. Но главное - они понимают специфику работы с бульдозерами в тяжелых условиях.

Работали с их комплектами для D375 - неплохо показали себя, хотя изначально скептически относились. Ресурс составил около 85% от оригинальных Komatsu, но цена втрое ниже.

Их технология поверхностной закалки интересная - не сквозная, а зональная, что для траков правильный подход. Меньше риск трещин при ударных нагрузках.

Что влияет на долговечность кроме качества стали

Многие забывают про правильную обкатку новых гусениц. Резко нагружать - гарантированно получить проблемы с пальцами.

Научились делать так: первые 50 часов - работа на 70% мощности, с регулярной проверкой натяжения. Потом профилактическая перепрессовка пальцев.

Еще важный момент - совместимость с существующей системой смазки. Некоторые производители делают каналы уже, чем у оригинала - масло не проходит, ускоряется износ.

Тенденции рынка и перспективы

Сейчас вижу движение в сторону специализированных решений. Уже недостаточно просто сделать трак - нужно предлагать комплекты под конкретные условия: для скальных грунтов, для болотистой местности, для низких температур.

ООО Сямэнь Чуанхэннэн, кстати, начали делать траки с дополнительными грунтозацепами для работы на рыхлых грунтах - интересное решение, пробовали в Цзянсу.

Китайские компании все чаще требуют не просто поставку, а техническое сопровождение - обучение персонала, диагностику, рекомендации по эксплуатации. Это правильный путь.

Выводы для практиков

Выбирая гусеничные плиты d355 в сборе, смотрите не на цену, а на стоимость моточаса. Дешевый комплект может обойтись дороже за счет простоев и смежного износа.

Обязательно тестируйте небольшие партии перед крупными закупками. Лучше потратить месяц на испытания, чем потом месяцы на устранение проблем.

Ищите поставщиков с собственным производством и металлургической лабораторией - это снижает риски. Как у того же ООО Сямэнь Чуанхэннэн Механическая Технология - у них 15 лет опыта видно в мелочах, в том как сидят втулки, как обработаны посадочные места.

В общем, рынок растет, качество постепенно улучшается, но внимательность лишней не бывает. Особенно когда речь идет о таких критичных узлах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G -

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя -

D275 Международный стандарт гусеничной цепи для бульдозера

D275 Международный стандарт гусеничной цепи для бульдозера -

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток -

Корпус поршня двигателя 9Y-7212

Корпус поршня двигателя 9Y-7212 -

205-70-19570RC Зубья ковша для сверхпрочных скальных пород

205-70-19570RC Зубья ковша для сверхпрочных скальных пород -

245-6375 Воздушный фильтр

245-6375 Воздушный фильтр -

1W-8922 Комплект поршневых пальцев

1W-8922 Комплект поршневых пальцев -

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты -

1U3352 1U3352RC Зубья ковша Зубья ковша

1U3352 1U3352RC Зубья ковша Зубья ковша -

Поршень двигателя 130-0241

Поршень двигателя 130-0241 -

1181-01011 EC290 экскаваторный каток опорный каток высокого качества нижний каток гусеницы

1181-01011 EC290 экскаваторный каток опорный каток высокого качества нижний каток гусеницы

Связанный поиск

Связанный поиск- Цена опорного колеса четра

- Поставщики гильз цилиндров

- Поставщики воздушных фильтров для деталей двигателя

- Дешевые основные страны-покупатели опорных катков

- Поставщики гусеничных плит для экскаваторов

- Производители катков для мини-экскаваторов

- Производители опорных катков для бульдозеров

- Ведущий китайский покупатель гусеничных плит в сборе для бульдозеров

- Поставщики зубьев ковша 1u3352rc

- Лучшие покупатели 2001 22 3 ширина гусеничной плиты 56 см из китая