-

Телефон

+86-13400713026

Ведущий покупатель компонентов гусеничных цепей oem

Когда слышишь 'ведущий покупатель компонентов гусеничных цепей OEM', многие сразу думают о гигантах вроде Caterpillar или Komatsu. Но реальность сложнее — за этим стоит целая экосистема поставщиков, где даже небольшие компании вроде ООО Сямэнь Чуанхэннэн Механическая Технология годами отрабатывают нюансы, которые новички упускают. Например, разницу в термообработке звеньев для песчаных карьеров против горных работ — мелочь, но именно она определяет, продержится ли цепь два сезона или рассыплется за полгода.

Ошибки выбора: почему спецификации — это не всё

В начале карьеры я наивно полагался на технические описания от производителей. Пока не столкнулся с партией гусеничных цепей для экскаваторов Hitachi, где заявленная твердость 45 HRC на деле оказалась неравномерной — где-то 38, где-то 50. Результат? Трещины в зонах сварки после трёх месяцев работы в карельских гранитных карьерах. Тогда понял: сертификаты — лишь отправная точка, реальную проверку проходит только на объекте.

Особенно критичен подбор компонентов для китайской техники вроде XCMG или SANY. Их каталоги часто содержат неточности в допусках, и если слепо копировать европейские стандарты, получишь люфт уже через 200 моточасов. Приходилось вручную замерять посадочные места пальцев, иногда даже фрезеровать дополнительные фаски — казалось бы, архаично, но без этого не добиться совместимости с оригинальными барабанами.

Коллеги из ООО Сямэнь Чуанхэннэн Механическая Технология как-то поделились кейсом: заказчик требовал цепь для Doosan DX300 с 'аналоговыми' характеристиками, но при тестах выяснилось, что корейские втулки имеют особую геометрию внутреннего отверстия. Пришлось перенастраивать токарные станки под углом 87 градусов вместо стандартных 90 — мелочь, которая спасла контракт на 400 комплектов.

Логистика и склад: неочевидные подводные камни

Даже идеально спроектированная цепь бесполезна, если её доставка занимает месяцы. Помню, как в 2018-м застряла партия комплектующих для бульдозеров Shantui в порту Владивостока — таможня требовала сертификаты на каждый отдельный ролик. Пришлось экстренно организовывать ультразвуковой контроль прямо на складе временного хранения, теряя по 12 тысяч долларов в сутки за простой техники.

Сейчас мы всегда держим страховой запас компонентов гусениц в подмосковном логистическом центре, но и это не панацея. Например, цепи для кранов Kobelco требуют особых условий хранения — влажность выше 60% провоцирует коррозию в зонах контакта шплинтов. Пришлось закупать немецкие гигростаты и переоборудовать весь ангар, хотя изначально это казалось избыточным.

Интересный момент с сайтом https://www.imtclparts.ru — их система онлайн-мониторинга остатков иногда показывает разницу в 3-5% с фактическим наличием. Не критично, но заставляет всегда иметь 'буферный' заказ на 2 недели вперёд. Особенно для редко запрашиваемых позиций вроде цепей для японских мини-экскаваторов Kubota — их внезапный дефицит в 2021-м чуть не сорвал сезон у десятка дорожных подрядчиков.

Металлургические тонкости: от руды до готового звена

Большинство покупателей смотрят на марку стали, но упускают историю металла. Например, шведская сталь SSAB может иметь разную ударную вязкость в зависимости от партии руды — мы научились требовать сертификаты с указанием плавки. Как-то взяли партию OEM компонентов для Volvo по привлекательной цене, но при -25°C в Якутии звенья лопались как стеклянные. Оказалось, производитель сэкономил на нормализации после штамповки.

Китайские поставщики вроде ООО Сямэнь Чуанхэннэн часто используют сталь марки 40Mn2 для базовых цепей, но для северных регионов приходится заказывать 40CrNiMoA с дополнительной закалкой ТВЧ. Разница в цене 30%, зато ресурс вырастает в 1.8 раза при работе в условиях перепадов температур. Жаль, не все заказчики это понимают — пытаются экономить, а потом платят за внеплановые замены вдвое больше.

Отдельная головная боль — контроль качества сварных швов. Автоматическая сварка под флюсом даёт красивый шов, но иногда маскирует непровар. Пришлось внедрять выборочную резку случайных звеньев из каждой партии — дорого, но именно так в 2022-м выявили брак в поставке для JCB, где в 15% образцов был недостаточный провар в зоне соединения с проушиной.

Полевые испытания: где теория встречается с реальностью

Никакие лабораторные тесты не заменят работы в реальных условиях. Запомнился случай с цепями для погрузчиков Liugong в калийном руднике — через месяц эксплуатации появились трещины в местах крепления башмаков. Оказалось, реактивная среда удобрений ускоряла коррозию в 3 раза против расчётной. Пришлось экстренно переходить на материал с добавлением молибдена, хотя по спецификациям это было избыточно.

С буровыми установками ещё интереснее — вибрации от перфораторов создают нагрузки, которые не моделируются ни в одном ПО. Для гусеничных цепей Atlas Copco мы теперь всегда делаем усиленные пальцы с полимерным покрытием, хотя оригинальный дизайн этого не предусматривает. Дополнительные $12 на комплект, зато клиенты перестали жаловаться на преждевременный износ.

Особняком стоят дорожные катки — там проблема не в прочности, а в точности. Люфт всего в 0.3 мм даёт волну на асфальте. Пришлось с инженерами ООО Сямэнь Чуанхэннэн Механическая Технология разрабатывать особую схему притирки втулок — 48 часов обкатки на стенде с постепенным увеличением нагрузки. Трудоёмко, но иначе не добиться плавности хода, требуемой для укладки верхних слоёв покрытия.

Экономика решений: когда дешевле — дороже

Многие заказчики требуют 'аналоги подешевле', не понимая скрытых costs of ownership. Классический пример — цепи для Hyundai R500LC-7. Оригинал служит 6000 моточасов, турецкий аналог — 3500, китайский — 2000. Кажется, экономия 40%, но если посчитать стоимость простоя + зарплату ремонтников + логистику, переплата за OEM окупается за полтора года. Мы даже сделали калькулятор в Excel для таких случаев — показывает нагляднее любых слов.

Интересно, что сами производители иногда экономят на мелочах. В 2023-м заметил, что компоненты гусениц Komatsu для российского рынка идут с упрощённой системой смазки — нет пресс-маслёнок в труднодоступных местах. Пришлось самостоятельно дорабатывать, устанавливать дополнительные ниппели — копеечная модификация, но продлевает межсервисный интервал на 25%.

Сайт imtclparts.ru в этом плане удобен — там есть фильтр по 'рекомендуемым заменам' с расчётом стоимости владения. Правда, их алгоритм иногда переоценивает ресурс китайских аналогов для SDLG — на практике их цепь выдерживает на 15% меньше заявленного при работе в тяжёлых грунтах. Приходится вручную корректировать рекомендации, основываясь на отчётах с объектов.

Будущее отрасли: куда движется спрос

Сейчас вижу тренд на модульные решения — когда можно заменить отдельный изношенный сегмент цепи, а не всю сборку. Технически сложно, но для карьерных самосвалов BelAZ это даёт экономию до $8,000 на машину за цикл. Правда, требуются специальные станки для прецизионной резки — пока только у нескольких поставщиков, включая ООО Сямэнь Чуанхэннэн.

Экология постепенно меняет требования — в Скандинавии уже тестируют биоразлагаемые смазки для гусеничных цепей. Пока что их ресурс в 2 раза ниже традиционных, но к 2026-му обещают выйти на паритет. Интересно, как это скажется на материалах — возможно, придётся переходить на другие марки стали, менее чувствительные к 'зелёным' составам.

Цифровизация тоже не стоит на месте — пробуем внедрять RFID-метки в каждое десятое звено. Дорого ($3-5 на метку), зато даёт точную статистику по пробегу и нагрузкам. Уже собрали базу по 1200 единицам техники — оказалось, что в среднем цепи работают на 30% ниже расчётной нагрузки, значит можно оптимизировать конструкцию без потери надёжности. Но это уже тема для отдельного разговора...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

6I-4575 Шестерня привода масляного насоса

6I-4575 Шестерня привода масляного насоса -

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457 -

Гильза цилиндра 197-9322

Гильза цилиндра 197-9322 -

2713Y1217 2713Y1219 Стандартный тип зубьев ковша

2713Y1217 2713Y1219 Стандартный тип зубьев ковша -

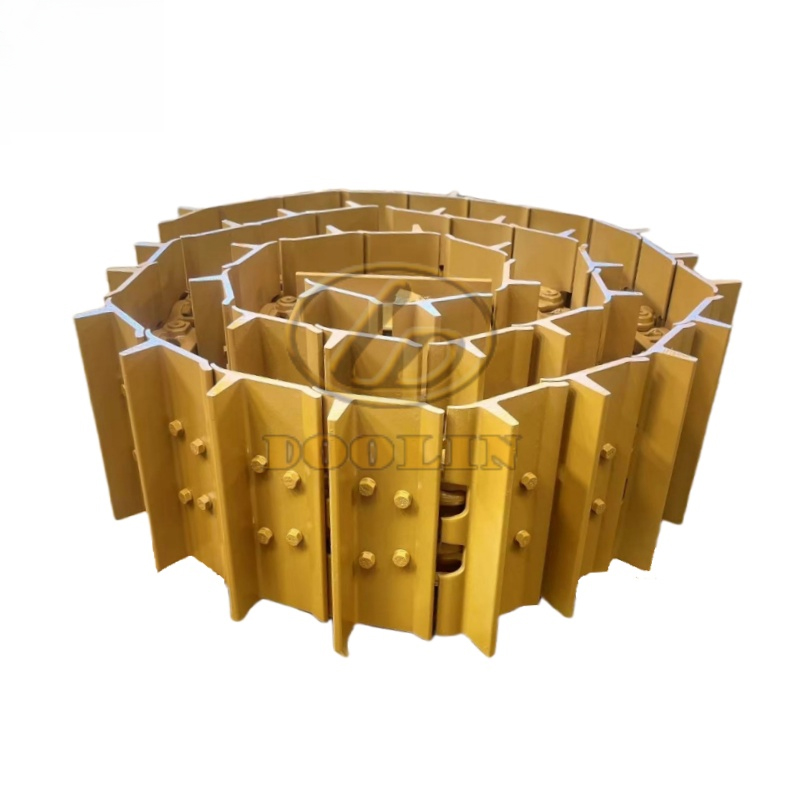

D275 Международный стандарт гусеничной цепи для бульдозера

D275 Международный стандарт гусеничной цепи для бульдозера -

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя -

Детали ходовой части бульдозера D7G D7H Высококачественный поддерживающий каток

Детали ходовой части бульдозера D7G D7H Высококачественный поддерживающий каток -

1W-8922 Комплект поршневых пальцев

1W-8922 Комплект поршневых пальцев -

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера

D5B D5H Гусеничная группа Гусеничный башмак в сборе для бульдозера -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

D7G высококачественный стандартный сегментный бульдозер для сегментной группы

D7G высококачественный стандартный сегментный бульдозер для сегментной группы -

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G

Связанный поиск

Связанный поиск- Производители литых стальных зубьев ковша

- Основные покупатели гусениц для опорных колес

- Производители опорных колес для днища гусеницы

- Ведущие китайские покупатели гусеничных плит с трехступенчатой передачей

- Лучшие покупатели гусеничных плит ec460 в сборе из китая

- Машиностроение автопогрузчик машины запчасти

- Основные покупатели стопорных колец поршневых пальцев oem

- Крупнейшие покупатели стопорных штифтов для ковша

- Цепь гусеничная shantui sd16

- Поршневой штифт