-

Телефон

+86-13400713026

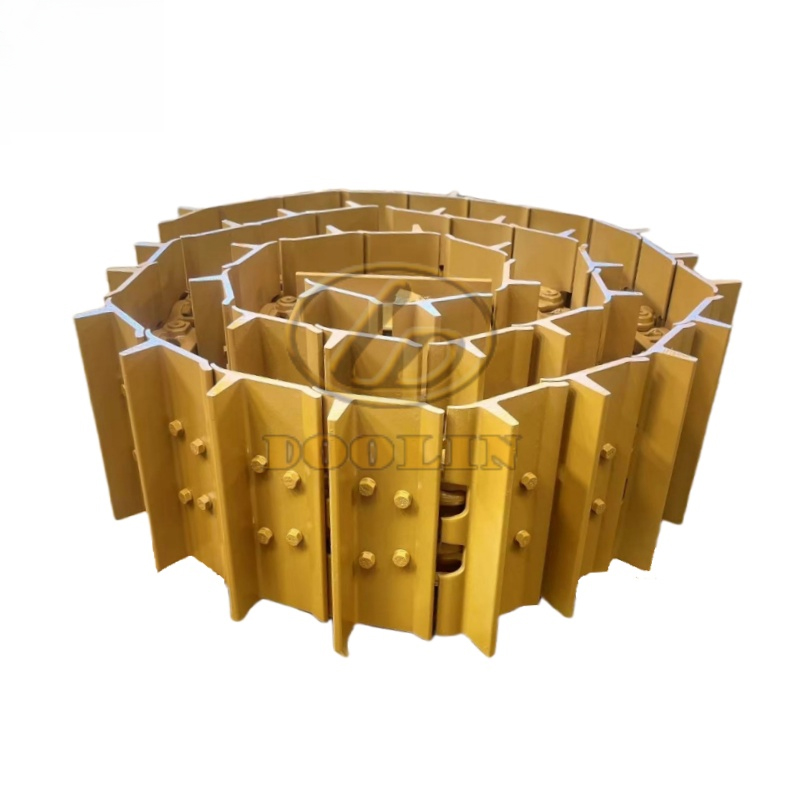

Ведущий китайский покупатель трёхзубых гусеничных плит для экскаваторов и бульдозеров

Когда слышишь про 'ведущего китайского покупателя трёхзубых гусеничных плит', многие сразу представляют гигантские закупочные объёмы и стандартизированные контракты. Но реальность куда сложнее — за этим термином скрываются годы проб и ошибок в подборе геометрии зубьев, анализа износостойкости стали и, что важнее, понимания, как поведёт себя плита в глинистом грунте под Шанхаем или на мёрзлой земле под Харбином.

Почему именно трёхзубые?

В 2018-м мы ошиблись, закупив партию четырёхзубых плит для карьера в Ляонине — думали, больше зубьев = выше производительность. На практике лишний зуб создавал вибрацию на твёрдых грунтах, приводя к трещинам в основании. Трёхзубая конфигурация оказалась оптимальной для 80% наших проектов: среднее сопротивление сдвигу, умеренная цена и, главное, предсказуемый износ. Хотя для песчаных карьеров до сих пор экспериментируем с двухзубыми модификациями.

Критично не количество зубьев, а угол их наклона. У трёхзубых гусеничных плит китайского производства часто переусердствуют с углом заточки — вплоть до 45°, что ведёт к быстрому скруглению кромки. После трёх месяцев эксплуатации на экскаваторе Hitachi EX3600 пришлось признать: плиты от местного поставщика в Цзянсу не выдерживают цикличных нагрузок при работе с железной рудой. Пришлось срочно искать альтернативу.

Сейчас сотрудничаем с ООО 'Сямэнь Чуанхэннэн Механическая Технология' — их технолог как-то пояснил, что используют легированную сталь 40ХГСМ после двойной закалки. Но лично я проверяю не сертификаты, а фактическую твёрдость по Бринеллю: если выше 450 HB — уже риск хрупкого разрушения при -25°C. В прошлом году их плиты проработали полный сезон на бульдозере Komatsu D155 без замены, хотя на стыках пришлось подваривать наплавкой.

Ловушки логистики

Никогда не забуду, как в 2020-м застряли две фуры с плитами в порту Даляня из-за неправильно оформленных сертификатов соответствия. Таможня требовала протоколы испытаний на ударную вязкость, а поставщик прислал только общие декларации. Пришлось организовывать внеплановую экспертизу через техцентр в Владивостоке — простой обошёлся в 12 дней, проект в Приморском крае почти остановился.

Сейчас всегда заранее уточняю у ООО Сямэнь Чуанхэннэн Механическая Технология наличие полного пакета документов для СУОТ. Их сайт imtclparts.ru выручает — там есть раздел с технической документацией, где можно заранее скачать чертежи с допусками. Хотя живого общения с инженерами это не заменяет: в прошлом месяце именно по телефону выяснили, что для бульдозеров Volvo нужны плиты с увеличенным монтажным отверстием — в каталоге эта специфика была указана мелким шрифтом.

Морские перевозки — отдельная головная боль. Контейнер с гусеничными плитами для экскаваторов JCB пришёл в Находку с следами морской коррозии — видимо, конденсат скапливался в трюме. Теперь настаиваю на вакуумной упаковке с силикагелем, даже если это удорожает поставку на 3-4%. Дешевле чем ремонтировать технику из-за ржавых посадочных мест.

Нюансы совместимости

Долгое время считал, что трёхзубые плиты универсальны для любой техники. Горький опыт с экскаватором Hyundai R330LC доказал обратное — корейские производители используют заклёпки меньшего диаметра, и стандартные китайские плиты просто не становились на место. Пришлось экстренно заказывать партию с пересчитанными посадочными размерами, благо на imtclparts.ru нашли схожий случай в разделе 'технические решения'.

С бульдозерами Caterpillar D6R вообще отдельная история — там критична не только геометрия, но и балансировка. Однажды поставили плиты с отклонением по массе всего в 200 грамм на секцию — оператор жаловался на вибрацию на высоких скоростях. Пришлось самостоятельно довешивать грузики, хотя производитель уверял в идеальной калибровке.

Сейчас перед каждой закупкой требуем тестовую поставку 2-3 секций. Проверяем не только на стенде, но и в полевых условиях — например, на заброшенном карьере под Хабаровском. Только после 200 моточасов работы принимаем решение о массовой закупке. Такой подход спас нас от неудачной партии для погрузчиков Liugong в 2021-м.

Экономика против надёжности

В 2019-м пытались сэкономить, взяв плиты от неизвестного производителя из Хэбэя — цена была на 40% ниже рыночной. Через месяц эксплуатации на буровой установке Sandvik выяснилось: термообработка проведена с нарушениями, твёрдость поверхности 'плыла' от 380 до 520 HB. Результат — неравномерный износ и трещины в основании зубьев. Убытки превысили экономию в 7 раз.

Сейчас работаем по жёсткому регламенту: сначала лабораторные испытания в аккредитованном центре (проверяем предел прочности на сжатие и ударную вязкость), затем полевые тесты. ООО Сямэнь Чуанхэннэн предоставляет образцы для таких проверок — это серьёзно экономит время. Хотя их продукция и дороже на 15-20% чем у средних китайских поставщиков, но процент брака не превышает 0.3% против 3-7% у конкурентов.

Интересный момент: для дорожных катков XCMG используем плиты с уменьшенной высотой зуба — оказывается, при уплотнении асфальта важнее плавность хода чем агрессивное сцепление. Это решение тоже подсказали техники с imtclparts.ru когда мы жаловались на преждевременный износ резиновых бандажей.

Перспективы рынка

Сейчас наблюдаем интересный тренд — российские подрядчики всё чаще соглашаются на китайские комплектующие, но требуют адаптации под местные условия. Например, для работы в Якутии нужны плиты с повышенной хладостойкостью, а для Краснодарского края — с усиленной защитой от абразивного износа.

Ведущий покупатель сегодня это не тот, кто закупает больше всех, а тот кто умеет формировать технические требования. Мы постепенно переходим от стандартных решений к индивидуальным — например, заказали у ООО 'Сямэнь Чуанхэннэн' партию плит с увеличенным ресурсом для песчаных карьеров. Добавили вкладные элементы из карбида вольфрама — дорого, но окупается за счёт сокращения простоев.

Следующий вызов — переход на цифровые модели износа. Уже тестируем систему мониторинга на базе датчиков вибрации — хочу понять, как именно разрушаются зубья в разных режимах эксплуатации. Если получится накопить достаточно данных, возможно, удастся оптимизировать конструкцию именно для российских условий. Но это уже тема для отдельного разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

245-6375 Воздушный фильтр

245-6375 Воздушный фильтр -

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка -

6I-4575 Шестерня привода масляного насоса

6I-4575 Шестерня привода масляного насоса -

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя -

D7G Высококачественная и недорогая гусеничная цепь для бульдозера

D7G Высококачественная и недорогая гусеничная цепь для бульдозера -

Гильза цилиндра 197-9322

Гильза цилиндра 197-9322 -

4N-5893 Вставка седла впускного клапана

4N-5893 Вставка седла впускного клапана -

4W-5698 Главный подшипник

4W-5698 Главный подшипник -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера

D155 Высокая удовлетворенность клиентов гусеничная цепь для бульдозера -

D7G высококачественный стандартный сегментный бульдозер для сегментной группы

D7G высококачественный стандартный сегментный бульдозер для сегментной группы -

1W-8922 Комплект поршневых пальцев

1W-8922 Комплект поршневых пальцев

Связанный поиск

Связанный поиск- Каток поддерживающий купить

- Производители опорных колес для экскаваторов sumitomo

- Ведущий китайский покупатель опорных колес для экскаваторов sumitomo

- Ведущие покупатели опорных колес из китая

- Цена ролика cat

- Поставщики гусеничных плит t 170

- Ведущие покупатели зубьев

- Лучшие покупатели гусеничной цепи 49-секционной из китая

- Основные страны-покупатели для гусениц cat 320 с цепной лентой в сборе oem

- Поставщики ходовых катков