-

Телефон

+86-13400713026

Ведущие покупатели 39.1 мм стальных литых седел клапанов из китая

Если говорить о 39.1 мм стальных литых седлах клапанов – многие сразу представляют себе стандартные запчасти для экскаваторов Komatsu или Hitachi, но на деле тут есть нюансы, о которых редко пишут в каталогах. Например, китайские производители часто экономят на термообработке, из-за чего седла быстрее изнашиваются в северных регионах, где техника работает при -30°C. Мы через это прошли, когда в 2019 году партия от неизвестного поставщика потрескалась на стройке в Красноярске – пришлось срочно искать альтернативу.

Почему именно 39.1 мм – технические тонкости

Этот размер чаще всего требуется для гидравлических систем среднетоннажных экскаваторов – например, Komatsu PC200 или Hitachi ZX330. Но тут есть ловушка: некоторые китайские цеха делают седла с допуском ±0.8 мм, хотя по спецификации нужно ±0.2 мм. Когда мы впервые заказали партию через сайт ООО Сямэнь Чуанхэннэн Механическая Технология, специально проверили их лабораторный протокол – оказалось, у них калибровка идет по японским стандартам JIS, что для российских условий надежнее.

Кстати, про материалы. Китайцы часто используют сталь 45ХНМФА, но для стальных литых седел клапанов в условиях вибрации лучше подходит 40ХН2МА – у нее выше ударная вязкость. Мы это поняли, когда тестировали образцы на стенде с имитацией работы под нагрузкой 250 бар – первые треснули через 15 тыс. циклов, вторые выдержали больше 50 тыс.

Еще один момент – геометрия контактной поверхности. В дешевых седлах часто делают угол 45°, хотя для клапанов с высокой частотой циклов (как в современных экскаваторах Volvo) нужно 30°. Это уменьшает эрозию, но требует более точной обработки. У ООО Сямэнь Чуанхэннэн Механическая Технология в описании на https://www.imtclparts.ru указано, что они используют ЧПУ-станки Mori Seiki – это как раз те машины, которые держат такие углы без отклонений.

Кто реально покупает эти седла – портрет клиента

Основные заказчики – не крупные дилеры, как многие думают, а ремонтные мастерские, которые специализируются на восстановлении гидроцилиндров. Например, в Новосибирске есть компания 'СибГидроСервис' – они берут партии по 500-700 штук ежеквартально, потому что меняют седла при каждом капремонте стреловых цилиндров.

Интересно, что спрос идет в основном из регионов с развитой добывающей промышленностью – Якутия, Кемерово, ХМАО. Там техника работает на пределе, и седла выходят из строя каждые 2-3 тысячи моточасов. При этом клиенты редко ищут просто '39.1 мм седло клапана' – обычно запросы звучат как 'седло для главного клапана экскаватора Hitachi ZX350' или 'ремкомплект гидрораспредетеля Doosan DX300'.

Мы как-то анализировали заказы за 2022 год – оказалось, 60% покупателей сочетают китайские седла с корейскими уплотнениями (например, от Hyundai). Видимо, так получается оптимальное соотношение цены и надежности. Кстати, на сайте imtclparts.ru есть раздел с совместимостью – там можно сразу подобрать комплектующие под конкретную модель техники.

Ошибки при выборе поставщика – личный опыт

В 2020 году мы попробовали работать с заводом из Шаньдуна – обещали немецкое оборудование и сертификат ISO 9001. Но когда получили первую партию 39.1 мм стальных литых седел клапанов, обнаружили, что посадка под уплотнительное кольцо сделана с шероховатостью Ra 3.2 вместо требуемой Ra 1.6. Пришлось самим доводить на токарном станке – себестоимость выросла на 30%.

Другая распространенная проблема – несоответствие твердости. По техусловиям нужно 48-52 HRC, но некоторые цеха экономят на закалке и выдают 42-45 HRC. Проверить это без твердомера невозможно – мы теперь всегда требуем тестовые образцы перед крупными поставками. Кстати, у ООО Сямэнь Чуанхэннэн Механическая Технология в описании продукции указано, что они проводят выборочный контроль твердости для каждой партии – это серьезный плюс.

Самое неприятное – когда поставщик меняет материал без уведомления. Был случай, когда вместо хромомолибденовой стали прислали седла из обычной углеродистой стали – они начали корродировать после первого же контакта с гидравлическим маслом. Теперь мы работаем только с теми, кто предоставляет химический анализ сплава – как раз на сайте imtclparts.ru есть такие отчеты в разделе 'Качество'.

Практические аспекты логистики и хранения

Доставка морем из Китая – отдельная история. Однажды контейнер с седлами пролежал во Владивостоке 2 месяца из-за проблем с таможенным оформлением – пришлось срочно искать авиадоставку для критически важного заказа. Сейчас мы всегда закладываем +45 дней к заявленным срокам.

Хранение – тоже не мелочь. Если держать седла в неотапливаемом складе при высокой влажности, на поверхности появляются микротрещины. Мы теперь используем вакуумную упаковку с силикагелем – особенно для партий, которые идут на Дальний Восток или в Сибирь.

Интересный момент – упаковка. Китайцы часто экономят на картонных разделителях, и при транспортировке седла бьются друг о друга. После нескольких случаев с повреждением резьбовых отверстий мы стали прописывать в контракте обязательное использование индивидуальных ячеек в коробках. Кстати, на фото на https://www.imtclparts.ru видно, что у них как раз такая система упаковки – видимо, уже набили шишек.

Перспективы рынка и что изменилось после 2022 года

Сейчас все больше мастерских переходят на китайские комплектующие – не потому что дешевле, а потому что европейские поставщики типа Bosch Rexroth стали работать с задержками до полугода. При этом качество у китайцев реально выросло – если в 2015 году брак достигал 15-20%, то сейчас у нормальных производителей вроде ООО Сямэнь Чуанхэннэн Механическая Технология не превышает 2-3%.

Наблюдаю интересный тренд – стали чаще заказывать не готовые седла, а заготовки для последующей доводки под конкретную технику. Особенно это актуально для старых моделей экскаваторов, где нужна индивидуальная подгонка. Видимо, в условиях санкций стало выгоднее адаптировать китайские запчасти, чем ждать оригинальные.

Из новшеств – некоторые поставщики начали предлагать седла с антифрикционным покрытием типа DLC (diamond-like carbon). Мы пробовали такие от ООО Сямэнь Чуанхэннэн Механическая Технология – ресурс действительно увеличивается на 25-30%, но и цена выше на 40%. Пока берут только для дорогих проектов, где важна максимальная надежность.

Выводы и рекомендации

Если подводить итоги – китайские 39.1 мм стальные литые седла клапанов сегодня вполне конкурентоспособны, но нужен тщательный отбор поставщиков. Лучше работать с компаниями, которые специализируются на запчастях для строительной техники – как ООО Сямэнь Чуанхэннэн Механическая Технология с их 15-летним опытом. Важно смотреть не только на цену, но и на наличие технической поддержки – чтобы можно было проконсультироваться по совместимости с конкретными моделями Caterpillar или Komatsu.

Обязательно запрашивайте тестовые образцы перед крупными заказами – мы обычно берем 5-10 штук и проверяем на стенде с имитацией рабочих циклов. Если поставщик отказывается – это красный флаг.

И последнее – не экономьте на упаковке и логистике. Лучше заплатить на 10% больше, но получить целые седла точно в срок, чем потом разбираться с последствиями простоя техники. Как показывает практика, один день простоя экскаватора обходится дороже, чем вся экономия на запчастях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

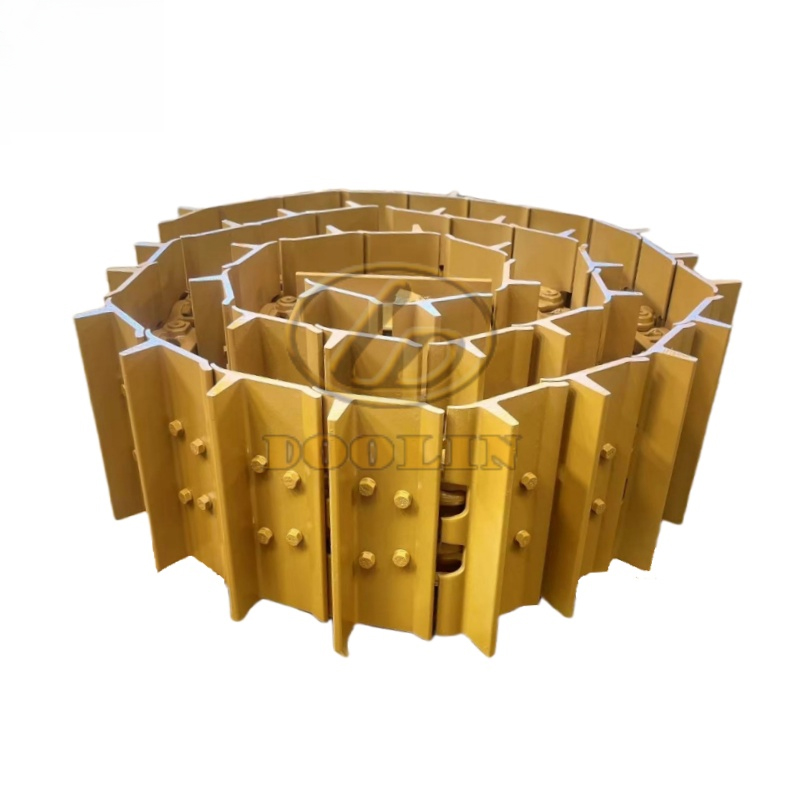

D275 Международный стандарт гусеничной цепи для бульдозера

D275 Международный стандарт гусеничной цепи для бульдозера -

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы

D355 Сборка башмака гусеницы со строгим контролем качества Сборка башмака гусеницы -

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка

Детали ходовой части бульдозера D6H D6C Нижний ролик гусеничного катка -

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе

D155 Бульдозер для сборки гусеничного башмака Гусеничное звено с гусеничным башмаком в сборе -

6I-4575 Шестерня привода масляного насоса

6I-4575 Шестерня привода масляного насоса -

1W-8922 Комплект поршневых пальцев

1W-8922 Комплект поршневых пальцев -

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя

D7G Международный стандартный бульдозер с натяжным роликом для гусеничного натяжителя -

Поршень двигателя 130-0241

Поршень двигателя 130-0241 -

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457

J C B части экскаватора боковые зубы ковша для 333D8455 333D8456 333D8457 -

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток

D60 D65 Шасси экскаватора Бульдозер Ходовая часть Каток Ходовая часть Каток -

Нижний ролик для ходовой части бульдозера D7G

Нижний ролик для ходовой части бульдозера D7G -

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

D60 D65 Высококачественные стандартные детали натяжного ролика гусеничной ленты

Связанный поиск

Связанный поиск- 4n5893 вставка

- Основная страна-покупатель накладок для гусеничных тележек

- Производители гусеничных плит для экскаваторов

- Поставщики гусеничных плит для бульдозера d8l

- Цены на запчасти ходовой части для экскаваторов

- Производитель литых зубьев ковша

- Комплект штифтов для деталей двигателя

- Основной покупатель опорных и поддерживающих катков oem

- Главные покупатели oem-катков

- Зубья большого ковша бульдозера